Зарегистрируйтесь, чтобы делать покупки, отслеживать заказы и пользоваться персональными скидками и баллами.

Зарегистрируйтесь, чтобы делать покупки, отслеживать заказы и пользоваться персональными скидками и баллами.

- Главная

- Блог компании Промэлектроника

- Контроллеры Honeywell серии RM7800: детальное техническое руководство

Контроллеры Honeywell серии RM7800: детальное техническое руководство

1. Введение

Назначение и область применения контроллеров RM7800. Контроллеры Honeywell серии RM7800 представляют собой микропроцессорные релейные модули для автоматического управления горелками, предназначенные для работы с газовым, жидким или комбинированным топливом на установках с одной горелкой. Они широко применяются в промышленных и коммерческих системах горения – от котельных установок и тепловых электростанций до технологических печей и сушильных агрегатов. В частности, контроллеры RM7800 востребованы там, где требуется надежное и безопасное управление процессом сгорания, например, в паровых котельных, нефтегазоперерабатывающих заводах, на производственных линиях с тепловыми процессами, а также на объектах пищевой и химической промышленности

. Благодаря своему функционалу они обеспечивают автоматизированный розжиг, мониторинг пламени и аварийное отключение при неисправностях, тем самым повышая общую безопасность и эффективность работы горелочного оборудования.

Заказать контроллеры Honeywell серии RM7800 можно в компании Промэлектроника - официальном дилере в России

Общая характеристика серии. Серия Honeywell 7800, включая модели RM7800, RM7840 и другие близкие модификации, представляет собой интегрированную платформу управления горением для одногорелочных систем. Все контроллеры этой серии основаны на твердотельной электронике (заменяя устаревшие электромеханические автоматы типа R4140) и обладают модульной архитектурой. Базовый контроллер (релейный модуль) устанавливается на монтажное основание Q7800 и в стандартной комплектации для RM7800 снабжен встроенным дисплеем с клавиатурой (KDM), тогда как для модели RM7840 дисплей является опцией. В состав типовой системы входят также сменный усилитель пламени (модуль R78xx для выбранного датчика пламени), вставная карта времени продувки (ST7800A) для задания длительности проветривания и пылезащитный кожух (для RM7840). Опционально контроллер может быть дополнен модулем коммуникации (S7810 Data ControlBus или S7810M ModBus) для интеграции с внешними системами, расширенным блоком сигнализации S7830 (расширенный аварийный оповещатель First-Out), а также модулем удаленного сброса S7820. Серия RM7800 рассчитана на жесткие условия эксплуатации: рабочий диапазон температур обычно составляет от -40 °C до +60 °C, относительная влажность до 85% без конденсации, и при соблюдении нормальной эксплуатации ожидаемый срок службы прибора достигает ~10 лет. Питание модулей серии 7800 – как правило 120 В переменного тока, 50/60 Гц (существуют версии на 220–240 В, например RM7800L1087), потребляемая мощность не превышает 10 Вт. Максимально допустимая суммарная коммутируемая нагрузка – до 2000 В·А, при этом для защиты рекомендуется внешний предохранитель 15 А. Контроллеры серии 7800 имеют необходимые сертификаты и одобрения для применения на объектах с повышенными требованиями безопасности: UL и CSA для США и Канады, Factory Mutual (FM) и Industrial Risk Insurers (IRI) для промышленного применения, соответствие SIL 3 при включении в систему безопасности и пр.

.

Основные возможности и преимущества. Ключевое назначение контроллеров RM7800 – обеспечить полный цикл автоматического управления горением с высокой надежностью и встроенными средствами безопасности. В одном устройстве объединены функции автоматической программы розжига и останова горелки, контроля пламени и состояния всех защит, индикации режимов и диагностики неисправностей. Контроллер выполняет все этапы работы горелки – от предварительной продувки камеры сгорания, подачи искры и топлива для розжига пилотной горелки, подтверждения устойчивости пламени и открытия основных клапанов топлива, до контролируемого останова с завершающей продувкой. Встроенный микропроцессор управляет этой последовательностью, постоянно отслеживая сигналы с датчиков (например, пламени, предельных выключателей) и состояние исполнительных элементов (клапаны топлива, воздухонагнетатель, привод заслонки воздуха). При любом отклонении от нормы срабатывают защитные алгоритмы – например, немедленное прекращение подачи топлива при потере пламени или блокировка запуска при незакрытом дутьевом вентиле. Благодаря микропроцессорной схеме, серия RM7800 обладает улучшенной точностью и быстродействием контроля (типовое время реакции на пропадание пламени – не более 3 с, а для некоторых датчиков <1 с), а также расширенными возможностями самопроверки по сравнению с релейными предшественниками. Разработанная Honeywell модульная платформа допускает гибкую конфигурацию под требования конкретного объекта: доступен широкий спектр сменных усилителей пламени для различных типов датчиков (УФ-фотоэлементы, инфракрасные сенсоры, ионизационные датчики и др.), карты продувки с разными временами, а также интерфейсные модули связи. С точки зрения эксплуатационных преимуществ, контроллеры RM7800 предоставляют специалистам наглядность и удобство обслуживания – встроенный дисплей и светодиоды показывают текущий этап цикла и коды ошибок, имеется энергонезависимая память для хранения истории последних аварийных отключений, предусмотрен 5-позиционный переключатель режима наладки (Run/Test) и специальные тестовые разъемы для измерения сигналов. Всё это облегчает пусконаладку, техническое обслуживание и интеграцию контроллера в систему автоматизации котельной. Далее в статье подробно рассматриваются принципы работы RM7800, его устройство, порядок монтажа и подключения, методы конфигурирования и диагностики, а также рекомендации по эксплуатации и примеры практического применения.

2. Принципы работы

Основные функции и логика работы контроллеров

Контроллеры серии RM7800 выполняют роль автомата программного управления горелкой – то есть следуют заранее заданному алгоритму, последовательно активируя и деактивируя различные устройства горелочной системы в ответ на сигнал запроса на горение или его прекращение. В обобщенном виде цикл работы можно разбить на следующие стадии:

- Инициализация (INITIATE). При подаче питания на релейный модуль или при выходе его из состояния блокировки, контроллер входит в режим инициализации. В течение примерно 10 секунд он проводит самотестирование и проверяет внешние условия: например, убеждается в стабильности сетевого напряжения и частоты, а также считывает конфигурационные перемычки и наличие таймера продувки . Если напряжение просело, частота вне допустимого диапазона или наблюдается сильная помеха, цикл инициализации удерживается (INITIATE HOLD) до нормализации параметров . Если же условия не придут в норму в течение 4 минут, контроллер зарегистрирует неисправность питания и перейдет в блокировку (аварийное отключение) . На этапе инициализации также проверяется, установлена ли в прибор карта времени продувки (ST7800A) – при ее отсутствии или неисправности контроллер сразу же перейдет в аварийное состояние с соответствующим сообщением о неисправности . Таким образом, перед запуском контроллер убеждается, что его внутренняя логика готова, и основные компоненты на месте.

- Режим ожидания (STANDBY). Если по завершении самопроверки не обнаружено блокирующих факторов, RM7800 переходит в режим ожидания запуска. В состоянии STANDBY горелка не активна; контроллер ждет внешнего сигнала на запуск (например, от термостата или системы управления, замыкающей цепь управления горелкой) при одновременном выполнении ряда условий безопасности. Перед началом нового цикла контроллер проверяет так называемые рециркулирующие ограничения (recycle limits) – обычно это замкнутая цепь через все предельные выключатели горелки (термостаты, маностат тяги, предельные датчики давления и др.), сигнализирующая, что все необходимые условия для работы горелки выполнены. Если хотя бы один из этих контактов разомкнут (например, сработала предельная температура или нет разрешения от системы), контроллер остается в режиме ожидания, несмотря на запрос на работу . Второй важный контроль на этом этапе – отсутствие ложного пламени (проверка “безопасный старт”). Блок RM7800 через усилитель пламени контролирует, не поступает ли сигнал пламени с датчика, когда горелка еще не должна гореть. Обнаружение “пламени” на этапе Standby трактуется как опасная ситуация (например, утечка топлива в камеру сгорания с самопроизвольным горением, либо ложное срабатывание датчика). В норме пламени быть не должно, поэтому если сигнал пламени присутствует непрерывно более ~40 секунд в режиме ожидания, контроллер зафиксирует ошибку и заблокирует запуск . Кроме того, перед запуском проверяются входы специальных межконтурных блокировок: прережимная (Pre-ignition) и блокировка горелки (Lockout Interlock). Например, некоторые модели требуют, чтобы к моменту запуска определенные вспомогательные устройства были в исходном состоянии: прережимная блокировка – это цепь, которая должна быть замкнута до старта (в нее может входить, например, датчик контроля положения задвижки воздуха). Если эта цепь не замыкается в течение 30 секунд после появления запроса на запуск, контроллер не перейдет к следующей стадии . Аналогично, блокировка горелки (Lockout Interlock) – цепь, которая не должна быть замкнута до запуска (как правило, этот вход используется для контроля кнопки аварийного останова или других условий, при которых запуск запрещен). Если такая блокировка остается активной 2 минуты на этапе Standby, то запуск отменяется с ошибкой. В общем случае, режим ожидания продолжается сколь угодно долго, пока не появится одновременное выполнение условий: имеется запрос на работу, все предельные и предварительные контакты в нужном состоянии, и “темное” условие (нет пламени) соблюдено. Тогда схема переходит к продувке.

- Предварительная продувка (PREPURGE). На этой стадии осуществляется проветривание камеры сгорания и топочных газоходов перед попыткой розжига, чтобы удалить возможные скопления топлива и обеспечить наличие достаточного количества воздуха. Контроллер Honeywell 7800 запускает привод дутьевого вентилятора (или командует на открытие воздушной заслонки горелки) и выжидает заданный интервал времени продувки. Длительность интервала определяется вставной картой ST7800A – доступны модели карт, обеспечивающие время продувки от 2 секунд до 30 минут (например, 30-секундная карта ST7800A1039, 5-минутная ST7800A1000 и т.д.). В зависимости от типа горелки и требований нормативов, продувка может выполняться либо на максимальной подаче воздуха (высокий огонь) либо на минимальной. Например, для модификаций RM7800E и L предусмотрен режим энергосберегающей продувки: контроллер требует подтверждения замыкания конечного выключателя положения “High Fire” (высокий воздух) в начале продувки, чтобы удалить как можно больше горючих остатков. После начала продувки привод регулятора подачи воздуха устанавливается на режим максимального дутья, и только удостоверившись в достижении этого положения (замкнут сигнал High Fire Switch), таймер начинает отсчет времени PREPURGE. Если в течение заданного времени положение не достигнуто, контроллер остановит последовательность с ошибкой “PURGE HOLD: High Fire” (а по превышению 4 мин – блокировка) . В случае же горелок, запускающихся с низкой нагрузкой, могут применяться модели RM7800G или M, работающие без требования высокого воздуха на продувке (т.е. продувка на минимальной подаче). Тогда цепь High Fire может быть замкнута на постоянку (перемычкой), либо вообще не использоваться. Контроллер продолжает гнать воздух в течение полного интервала продувки, отображая на дисплее оставшееся время в формате минуты:секунды. Если на протяжении первых секунд продувки вдруг появится сигнал пламени (что ненормально), цикл немедленно прекратится и будет зафиксирована ошибка “пламя обнаружено во время продувки” – это дополнительная мера безопасности, предотвращающая розжиг при наличии несанкционированного пламени . По окончании основного времени PREPURGE, при соблюдении всех условий (например, датчик давления воздуха показывает поток, все блокировки замкнуты), контроллер переходит к розжигу.

- Этап розжига пилота (PILOT IGNITION / PTFI – Pilot Trial for Ignition). На этом этапе осуществляется розжиг запальной (пилотной) горелки. Релейный модуль включает цепи зажигания – подает питание на искровой трансформатор (зажигающий электрод) и одновременно открывает электромагнитный пилотный клапан подачи топлива (или первую ступень клапана у многоступенчатых горелок). Появляется искровой разряд, воспламеняющий топливо у запального устройства. Контроллер отсчитывает фиксированное время запала (Pilot Flame Establishing Period, PFEP) – в течение этого окна пилотное пламя должно возникнуть и быть обнаружено датчиком. Длительность PFEP зависит от модели и настроек: стандартно она составляет 10 секунд, но может быть сокращена до 4 секунд с помощью перемычки JR1 на плате (на некоторых исполнениях) . Сокращенный интервал 4 с обычно используют при очень быстрых системах розжига или для усиления безопасности (меньше время подачи топлива без подтверждения пламени). Если датчик пламени (например, УФ-фотодатчик или ионизационный зонд) подтверждает наличие пилотного пламени до истечения PFEP, контроллер переходит к следующему шагу – активации основной горелки. Если же пламя не зафиксировано в течение этого времени, происходит аварийное отключение: пилотный клапан закрывается, искрообразование прекращается, и контроллер выдает сигнал блокировки с кодом “не удалось зажечь пилот” (например, это будет Fault 28: Pilot Flame Fail ). В этом случае требуется вмешательство оператора – обычно проверка наличия топлива на запале, исправности системы розжига и очистка датчика пламени, после чего сброс блока кнопкой RESET и повторная попытка.

- Этап розжига основной горелки (MAIN IGNITION / MTFI – Main Trial for Ignition). Допустим, пилот был успешно зажжен и его пламя устойчиво горит. Теперь контроллер открывает главный топливный клапан (или клапаны) – подача топлива на основную горелку. Конкретная логика действий зависит от типа пилотной схемы:

- В режиме прерываемого пилота (Interrupted Pilot) пилотное устройство служит только для розжига, поэтому спустя небольшой промежуток после открытия основного топлива (обычно 10 секунд) контроллер отключает искровой разряд и перекрывает пилотный клапан, оставляя горение только на основной горелке. Этот вариант часто применяется на газовых горелках.

- В режиме непрерывного пилота (Intermittent Pilot) запальная горелка продолжает гореть вместе с основной на всем протяжении работы. Такой режим может быть требованием некоторых норм (IRI) или применяться на тяжелых мазутных горелках для стабилизации пламени. Контроллеры серии RM7800 могут быть сконфигурированы под оба варианта – например, модели с индексом “G” обычно настроены на непрерывный пилот (пока соответствующая перемычка JR2 не изменена), а “E”/“L” – на прерываемый по умолчанию. Настройка осуществляется либо заводским исполнением (разные артикулы), либо путем удаления перемычки JR2 и изменения задействованных клемм для пилотного клапана. В течение подачи основного топлива контроллер отводит определенное время для воспламенения основной горелки – Main Flame Establishing Period (MFEP). Обычно MFEP = 10 секунд; в некоторых модификациях может быть 15 секунд или изменено до 30 секунд (например, добавлением перемычки между клеммами 19 и 5, как указано в руководстве) . Если за это время датчик пламени зарегистрирует пламя основной горелки (что означает, что главная горелка успешно разожглась от пилота), то система перейдет в штатный режим работы (RUN). Если же основное пламя не появится, контроллер остановит подачу топлива и выполнит аварийный останов (блокировка) – при этом пилот также будет погашен. Неуспех на этом этапе фиксируется кодом ошибки, например “Main Flame Fail” (неудача основного розжига) или отдельным сообщением о срыве пламени. Время реакции на потухание пламени, кстати, определяется характеристикой усилителя пламени: для ультрафиолетовых датчиков с самопроверкой обычно 1 или 2 секунды, для ионизационных – 3 секунды. Контроллер 7800 отслеживает сигнал пламени непрерывно, и если в любой момент во время розжига пламя пропадает, он немедленно инициирует безопасное отключение.

- Рабочий режим (RUN). Это основная фаза, во время которой горелка находится в устойчивом горении и вырабатывает тепло по требованию. Контроллер RM7800 продолжает мониторинг пламени и всех защитных цепей в реальном времени. Если в рабочем режиме произойдет угасание пламени (например, внезапно прекратится подача топлива или попадет вода на форсунку), спустя доли секунды контроллер обнаружит отсутствие сигнала от датчика и сразу закроет топливные клапаны, запуская процедуру аварийного отключения. На дисплее отобразится соответствующее сообщение, например Lockout Code 27/28 со значением, указывающим потерю пламени в режиме работы. В нормальных условиях фаза RUN продолжается до тех пор, пока внешний управляющий сигнал не будет снят (т.е. термостат или контроллер температуры достигнет заданной точки и разомкнет цепь управления горелкой) либо пока оператор не остановит горелку. В серии 7800 предусмотрена также возможность управления подачей топлива (модуляции пламени) через связь с приводом заслонки воздуха/регулятора подачи топлива – например, модели с литерой “M” поддерживают двухпозиционное управление “High/Low” через соответствующие клеммы, а “E”/“L” – плавное модулирующее управление через серводвигатель (Series 90 modulator). Контроллер не сам осуществляет ПИД-регулирование – это задача внешнего регулятора, – но он обеспечивает необходимые межблокировки: например, наличие сигналов “Low Fire” и “High Fire” от конечных выключателей привода для безопасного перехода между режимами (эти сигналы участвуют в логике запуска/продувки, как описано выше). Кроме того, в режиме RUN контроллер продолжает индикацию состояния: на встроенном дисплее первой строкой обычно выведено “RUN”, а светодиоды на передней панели показывают активность: горит зелёный индикатор POWER, оранжевый FLAME, и т.д. Если происходит какой-либо сбой, устройство мгновенно переключится в режим блокировки.

- Останов и продувка после останова (POSTPURGE). Когда контроллер получает команду на отключение горелки (например, требования тепла больше нет), он закрывает главный топливный клапан(ы) и при необходимости отключает пилот, но не сразу выключает дутьевой вентилятор. Включается программа продувки после останова, обычно продолжающаяся 15 секунд (для стандартных настроек). В это время вентилятор продолжает прогонять воздух через камеру сгорания, охлаждая ее и удаляя остаточные горючие газы, чтобы предотвратить обратное воспламенение или скопление топлива. Постпродувка – важный этап безопасного останова. На дисплее отображается статус POSTPURGE с отсчетом секунд до завершения. По окончании заданного интервала контроллер окончательно останавливает вентилятор (если он не работает постоянно) и возвращается в исходное состояние STANDBY, готовый к следующему циклу работы по требованию.

Таким образом, RM7800 обеспечивает полный замкнутый цикл управления с многоуровневой системой контроля безопасности на каждой стадии. На каждом ключевом этапе (предпуск, розжиг, работа, останов) имеются контролируемые условия и тайминги, нарушением которых вызовется немедленная реакция контроллера – либо удержание перехода на следующий шаг (с попыткой дождаться нормализации), либо аварийный останова (Lockout) с отключением подачи топлива. Такая жесткая логика соответствует требованиям стандартов для автоматических горелочных устройств, минимизируя риски взрыва и аварий при сбоях.

Важно отметить, что функции контроллера аппаратно защищены: в схемотехнике RM7800 предусмотрено наличие независимого предохранительного реле (safety relay), которое аппаратно разрывает цепь подачи топлива при любом сбое микропроцессора. Внутренние цепи мониторинга контролируют, что выходные силовые реле действительно находятся в требуемом состоянии (например, нет “залипания” контактов клапанов). Если обнаруживается несоответствие – скажем, команду на закрытие выдали, а ток на выходной клемме всё ещё есть, – прибор зафиксирует внутреннюю ошибку и также уйдет в блокировку. Такие неисправности обозначаются особыми кодами (“чужой сигнал на выходе” или Call Service в терминологии Honeywell) – например, Fault 36 означает, что основной клапан был активен, хотя не должен, Fault 35 – несогласованность состояния предохранительного реле, Fault 38-44 – разные варианты ошибок, связанных с несоответствием команд и состояния клапанов

. Подобные проверки гарантируют отказобезопасность: при любом сбое управление топливом переходит в безопасное состояние (закрыто). В результате контроллеры серии 7800 соответствуют высоким уровням надежности (вплоть до SIL 3 при правильном проектировании системы)

.

Визуально проследить логику работы контроллера помогает индикаторная панель и дисплей. На передней стороне RM7800 расположены 5 светодиодов с надписями: POWER (сеть), PILOT (пилотный клапан/розжиг), FLAME (наличие пламени), MAIN (основной клапан) и ALARM (авария). В процессе нормальной работы эти индикаторы загораются соответствующим образом, отображая текущую стадию программы. Например, во время предварительной продувки будет гореть только POWER; на этапе розжига пилота загорятся POWER и PILOT; при появлении пламени дополнительно включится FLAME; с открытием основного клапана – MAIN; если случится аварийная ситуация – засветится ALARM. Согласно документации, LED-индикация даёт однозначную картину последовательности: комбинации загоревшихся ламп четко указывают этап (Standby, Purge, Ignition, Run, Postpurge или Lockout). Кроме того, на вакуумно-люминесцентном дисплее (если установлен KDM) первой строкой буквенно отображается название текущего режима (например, “STANDBY” или “PURGE xx:xx” с обратным отсчетом времени). Это чрезвычайно удобно для обслуживающего персонала, позволяя быстро понять, на каком шаге находится система или где произошла остановка.

Архитектура и принципиальная схема

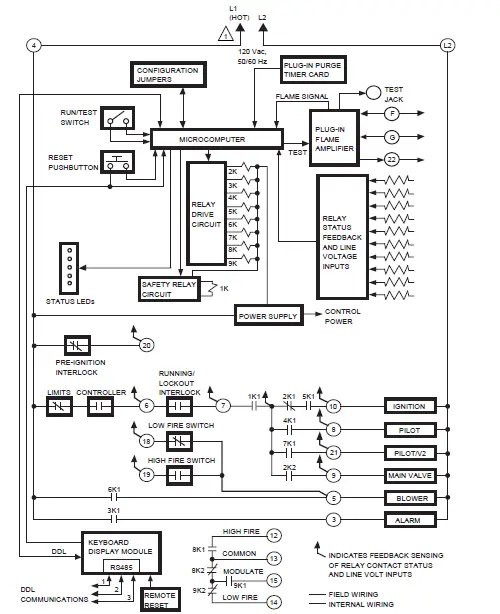

Общее устройство контроллера. Релейный модуль RM7800 представляет собой сравнительно компактный блок, выполненный в прочном пластиковом корпусе, устанавливаемый на стандартную монтажную панель (суббазу) Q7800 с ножевыми разъемными контактами. На рис. 1 представлена принципиальная блок-схема внутренней архитектуры RM7800, иллюстрирующая основные компоненты и связи. Как видно, ядром устройства является микропроцессорный модуль (Microcomputer), который управляет всеми функциями и обменивается сигналами с периферией【В микропроцессор также встроен ПЗУ с прошитой логикой программы горения и энергонезависимая память (EEPROM) для хранения параметров конфигурации и истории блокировок. К микропроцессорному ядру через специальные драйверы подключены выходные силовые реле (Relay Drive Circuit) – их катушки коммутируют цепи питания внешних исполнительных устройств горелки. В типичном RM7800 имеется несколько выходных реле, например: реле вентилятора (Blower), реле зажигания (Ignition), реле пилотного клапана (Pilot), реле основного клапана (Main Valve) иAlarm-реле (общая авария). Кроме того, выделено отдельное предохранительное реле (Safety Shutoff), которое находится под контролем независимой аппаратной цепи безопасности (Safety Relay Circuit)【та цепь спроектирована так, чтобы обесточить топливные клапаны при обнаружении критической неисправности или потере питания контроллера.

На блок-схеме показаны также входные цепи: клеммы для подключения датчиков и межблокировок. В нижней части рисунка видны входы Pre-ignition Interlock, Running/Lockout Interlock, Low Fire Switch, High Fire Switch – эти сигналы поступают через разъем суббазы и контролируются схемой. Также отмечен вход Limits/Controller – это, как правило, цепь управляющего термостата/регулятора и предельных датчиков, по которой контроллер получает сигнал “запрос на горение” (в сочетании с разрешающими контактами безопасности). В правой части представлены выходные клеммы: Ignition, Pilot, Main Valve, Blower, Alarm и т.д., соответствующие катушкам реле. Через них релейный модуль подает ~120 В на внешние устройства (в перемычках обозначены номиналы резисторов обратной связи для контроля напряжения). Отдельным узлом показан сменный усилитель пламени (Plug-in Flame Amplifier) – он подключается в гнездо внутри релейного модуля и служит интерфейсом между датчиком пламени и микропроцессором【Усилитель может быть разных моделей (например, R7847 для УФ-датчиков, R7886 для ионизационных) – контроллер автоматически распознает тип усилителя и работает с соответствующим временем реакции и проверкой. Сигнал пламени (Flame Signal) поступает от усилителя в микропроцессор, а также выведен наружу на тестовые разъемы (Test Jack) для возможности измерения напряжения пламени при наладке.

Другой сменный модуль – карта продувки ST7800A (Plug-in Purge Timer Card), устанавливается в верхний разъем и определяет длительность предварительной продувки. На схеме она обозначена сверху (Purge Timer) и через нее микроконтроллер получает информацию о требуемом времени PREPURGE (карта представляет собой по сути кодовую перемычку или RC-элемент, задающий тайм-аут). Сбоку от микропроцессора находятся перемычки конфигурации (Configuration Jumpers) – обычно три маленьких перемычки на плате RM7800, которые монтажник может перерезать для изменения определенных параметров (например, режим пилота, проверка блокировки и т.п.)

. Сверху слева выведены элементы пользовательского интерфейса: кнопка Reset для сброса блокировки вручную и переключатель Run/Test для режимов обслуживания. Переключатель Run/Test (5 позиций) соединен с микропроцессором и позволяет в ходе наладки удерживать или пропускать некоторые фазы цикла (о его работе см. ниже).

Для индикации на передней панели предусмотрены светодиоды состояния (Status LEDs), связанные с микропроцессором, и разъем для модуля дисплея с клавиатурой (Keyboard Display Module), через который осуществляется вывод текстовой информации и взаимодействие с оператором【 Дисплейный модуль S7800 обычно имеет интерфейс RS-485 (обозначено на схеме), через который передает данные с контроллера и получает команды (например, просмотр истории, сброс). Кроме того, тот же порт используется для опционального модуля коммуникаций (Data ControlBus™ или ModBus) – фактически, разветвитель RS-485 позволяет либо дисплей, либо внешний интерфейс (или оба через удлинитель) подключить к контроллеру для обмена информацией с АСУТП. Также на схеме присутствует вход Remote Reset – удаленная кнопка сброса, которую можно подключить к определенным клеммам, замкнув которые симулируется нажатие RESET.

Вся схема питается от сетевого входа L1–L2 (вверху). Внутри имеется собственный блок питания (Power Supply), понижающий напряжение для электронной части, и схема контроля этой сети (упомянута проверка частоты, уровней). Для согласования логики с внешними напряжениями часть входов имеет делители/оптопары, а часть – прямой контроль по переменному току. Например, сигнал с каждого важного выхода (клеммы на 120 В) через цепи обратной связи поступает обратно в микропроцессор (на схеме подписано Relay status feedback and line voltage inputs), так он “знает”, подано ли реально напряжение на клапан или мотор, и сравнивает с ожидаемым состоянием.

Резюмируя, архитектура RM7800 сочетает микропроцессорное управление и аппаратные защитные схемы. Микроконтроллер осуществляет логику последовательности и большинство проверок, но критически важные функции дублируются аппаратно – например, наличие отдельного предохранительного реле и мониторинг позиции всех силовых реле. Это сделано для повышения надежности: даже при сбое ПО подача топлива будет снята аппаратно. Модульная конструкция (съемные усилители, таймеры) обеспечивает универсальность: один и тот же базовый контроллер можно настроить под разные типы горелок, просто поменяв дополнительные модули. На рис. 1 видно, как соединены функциональные узлы – такая блок-схема упрощает понимание принципа работы и помогает при техническом обслуживании.

Алгоритмы управления

Программная реализация последовательности. Логика, описанная выше, “зашита” в программном обеспечении контроллеров RM7800. Программа реализована, исходя из требований стандартов на автоматы горения (например, в США – NFPA, UL 295, в Европе – EN 298), и включает многочисленные проверки и переходы состояний. Каждое состояние (инициализация, ожидание, продувка, розжиг, работа, постпродувка) представлено в виде шага программы с определенными условиями входа и выхода. При наступлении события (например, истечение таймера или срабатывание датчика) контроллер принимает решение о переходе на следующий шаг либо о запуске аварийной процедуры. Благодаря микропроцессорной природе, эти алгоритмы достаточно сложны, но их можно условно изобразить в виде графика последовательностей и условий. На рис. 2 приведена упрощенная диаграмма состояний и сигналов (в виде таблицы), соответствующая работе RM7800E,L В верхней части указаны названия фаз и их временные параметры (например, “Timed Prepurge 00:00” означает истечение таймера продувки), слева перечислены основные линии: светодиодная индикация, статус горелки (мотор, клапаны), состояния входных цепей (Limit, Interlocks), сигнал пламени и т.д. Черными кружками отмечены активные сигналы на разных этапах. Такая диаграмма помогает понять, какие контакты замкнуты или разомкнуты в каждом режиме. К примеру, на этапе “PILOT IGN” видим, что индикаторы POWER и PILOT горят, мотор дутьевой включен, зажигание (IGN) активно, пилотный клапан (выход 8) открыт, основной клапан (9) еще закрыт, межблокировки должны быть в норме (L1–6 замкнуто, 6–7 замкнуто), а сигнал пламени появляется после небольшого интервала (маркировка FLAME PROVING). Подобные алгоритмические схемы обычно приводятся в технических руководствах Honeywell и используются инженерами при анализе работы системы или поиске неисправностей – они позволяют проследить, какое условие не выполнено, если цикл застыл на каком-то шаге.

Помимо основной последовательности, в программном обеспечении контроллера реализованы специальные режимы для облегчения обслуживания. Один из них – режим наладки (Run/Test), активируемый упомянутым 5-позиционным переключателем на лицевой панели. В нормальном положении (RUN) программа работает обычно, но если переключить в положение TEST во время тех или иных фаз, контроллер приостанавливает автоматическое продолжение последовательности, позволяя инженеру выполнить настройки горелки. Например, согласно руководству, если поставить Run/Test в тестовое положение во время предварительной продувки, то отсчет таймера продувки будет заморожен, и оператор сможет вручную проверить или установить механизмы регулятора воздуха в нужное положение (Low Fire или High Fire). Другие положения переключателя TEST позволяют удержать горелку на малом огне или принудительно на высоком, для соответствующих регулировок. Однако есть ограничение: переключатель TEST запрещено использовать в период розжига (PFEP/MFEP), поскольку это может привести к опасному накоплению топлива. При попытке перевести в TEST во время розжига контроллер либо игнорирует это до конца фазы, либо сразу вызывает блокировку как нарушение процесса. В целом, Run/Test предназначен для квалифицированных наладчиков и существенно упрощает регулировку многоступенчатых горелок без отключения всего цикла.

Обработка аварийных ситуаций. Центральное место в алгоритмах RM7800 занимает обработка ошибок и неисправностей. Контроллер четко классифицирует все ненормальные ситуации на две категории:

- Hold (задержка) – временная задержка перехода на следующий этап, в ожидании нормализации условия. Пример: “INITIATE HOLD: AC Line Dropout” – при провале сети контроллер продлит стадию INITIATE, не переходя в Standby, пока питание не стабилизируется . Если проблема устраняется быстро, процесс возобновляется без блокировки. В противном случае длительный hold сам по себе становится причиной блокировки (как 4-минутный лимит в Initiate).

- Lockout (блокировка) – обнаружена критическая неисправность, требующая немедленной остановки подачи топлива и вмешательства оператора. При блокировке контроллер останавливает все процессы, закрывает клапаны, вентилятор либо продолжает работать по необходимости (например, продувка остаточная может идти) и выдает сигнал аварии. На дисплее или индикаторе ALARM фиксируется код ошибки (Fault Code) и текстовое сообщение с указанием причины.

Каждой возможной аварийной ситуации соответствует свой трехзначный код (от 001 до 999) или двузначный в ранних версия, а также короткое название (lockout message). В памяти контроллера хранится список до шести последних блокировок с указанием кода, стадии цикла и даже состояния некоторых входов на момент срабатывания

. Это весьма полезно для диагностики, особенно если сбой носит плавающий характер. Коды и сообщения соответствуют конкретным причинам:

- Например, код 28 (Pilot Flame Fail) – не зажегся пилотный огонь в отведенное время. Рекомендации: проверить искру, давление и подачу топлива на запальник, состояние датчика пламени.

- Код 27 обычно обозначает потерю пламени основного горения сразу после розжига (Main flame fail during MFEP) или во время выхода на режим . Рекомендуется проверить подачу основного топлива, состояние форсунок и стабильность факела.

- Код 34 (Control On) – означает, что некоторая входная цепь “CTL” оказалась замкнутой не в то время, когда ожидалось (возможно, кто-то неправильно перемкнул контакты или закоротил контрольные точки) .

- Коды 29, 30, 32, 33 связаны с межблокировками: 29 – сбой цепи Lockout Interlock (она должна была разомкнуться, но не сделала этого) ; 30 – сбой цепи Running Interlock (например, не поступил сигнал от воздушного прессостата) ; 32 – “Airflow Switch” или блокировка воздуха (частный случай Running Interlock, указывающий на отсутствие потока воздуха) ; 33 – “Pre-ignition Interlock” не замкнулся вовремя.

- Коды 7 и 8 относятся к системе пламени: “Flame Amplifier fault” – ложный сигнал пламени либо несогласованность в цепи датчика . Проще говоря, контроллер увидел пламя там, где его не должно быть (либо усилитель/датчик неисправен). Рекомендуется проверить экранировку проводов, исправность самого усилителя и датчика, заменить при необходимости .

- Код 110 – особый сервисный код: изменение конфигурационных перемычек после того, как контроллер уже более 200 часов отработал с прежними настройками . Это сделано специально – чтобы никто не пытался “на лету” перепрограммировать устройство, влияя на безопасность. Если нужно изменить перемычку (например, режим пилота) на эксплуатируемой установке, придется сбросить на заводские установки или заменить блок, иначе он заблокируется с кодом 110 .

Всего система диагностических сообщений Honeywell 7800 насчитывает 127 кодов, покрывающих практически все мыслимые ситуации – от внешних неисправностей (потеря пламени, проблемы с питанием, ошибочные сигналы от устройств) до внутренних сбоев (плохая карта продувки, ошибки памяти, сбой микропроцессора и т.п.). Важным преимуществом является то, что контроллер сам выводит подсказки по устранению: для каждого кода в руководстве приведен список шагов для диагностики (проверить проводку, заменить конкретный модуль и т.д.). Например, при Fault 1 “No Purge Card” – инструкция говорит проверить, вставлена ли карта продувки, при необходимости заменить ее. Если появится Fault 9 или 10 – это могут быть ошибки памяти, инструкция предложит перезагрузить модуль или заменить его, и т.д. Встроенный дисплей может даже показывать краткие рекомендации (как видно на рис. 0 в окне “Troubleshooting Guide”) – например: “No card is plugged into the purge card slot. Recommendations: 1. Make sure the purge card is seated properly. 2. Inspect the purge card and connector…”【43†画像】. Такая дружественная индикация существенно помогает технику оперативно найти причину проблемы.

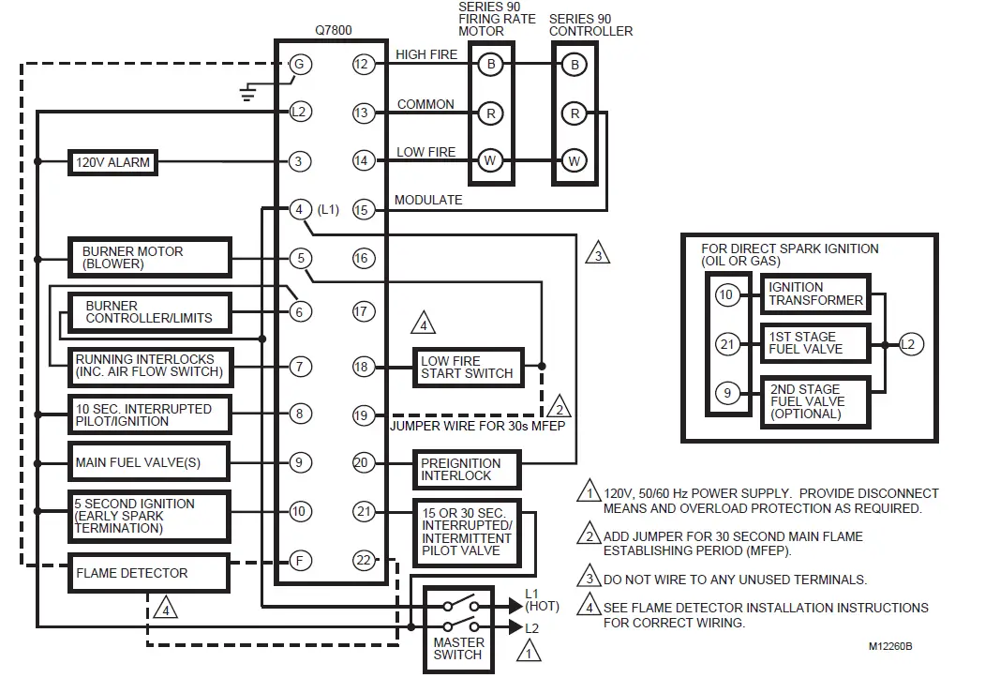

Рис. 2: Пример схемы подключения и диаграммы последовательности для контроллера Honeywell RM7800 (вариант E,L). Верхняя часть – типовая схема внешних подключений клемм суббазы Q7800: цепи питания L1/L2, сигналы высокого/низкого пламени (High/Low Fire Switch), межблокировки (Preignition, Running Interlocks), выходы на искровой трансформатор (Ignition), пилотный клапан (1st Stage/Pilot Valve) и основной топливный клапан, а также дополнительные опции (2-й ступени клапанов, сигнализация 120V Alarm). Пунктиром показана опциональная перемычка для удлинения времени розжига основного пламени до 30 с. Нижняя часть – временная диаграмма работы: столбцы соответствуют этапам (Initiate, Purge, Pilot, Main, Run, Postpurge и т.д.) с указанием активных сигналов (черные кружки) на каждой строке: LED-индикаторы, состояние мотора горелки, искры, клапанов, а также статусы входных сигналов. Например, на этапе PTFI (проверка пилотного пламени) активны искра (IGN) и пилотный клапан (клемма 8), что отражено в диаграмме. Такая таблица помогает в понимании алгоритма и при отладке системы.

Рис. 2: Пример схемы подключения и диаграммы последовательности для контроллера Honeywell RM7800 (вариант E,L). Верхняя часть – типовая схема внешних подключений клемм суббазы Q7800: цепи питания L1/L2, сигналы высокого/низкого пламени (High/Low Fire Switch), межблокировки (Preignition, Running Interlocks), выходы на искровой трансформатор (Ignition), пилотный клапан (1st Stage/Pilot Valve) и основной топливный клапан, а также дополнительные опции (2-й ступени клапанов, сигнализация 120V Alarm). Пунктиром показана опциональная перемычка для удлинения времени розжига основного пламени до 30 с. Нижняя часть – временная диаграмма работы: столбцы соответствуют этапам (Initiate, Purge, Pilot, Main, Run, Postpurge и т.д.) с указанием активных сигналов (черные кружки) на каждой строке: LED-индикаторы, состояние мотора горелки, искры, клапанов, а также статусы входных сигналов. Например, на этапе PTFI (проверка пилотного пламени) активны искра (IGN) и пилотный клапан (клемма 8), что отражено в диаграмме. Такая таблица помогает в понимании алгоритма и при отладке системы.(Примечание: диаграмма приведена для иллюстрации и может различаться для разных модификаций RM78XX, но в целом отражает типовой алгоритм.)

3. Подключение и установка

Требования к монтажу

Монтажное основание и ориентация. Релейный модуль RM7800 устанавливается на стандартную монтажную панель Honeywell Q7800 (на 22 вывода). Это основание крепится внутри шкафа управления горелкой или на панели так, чтобы обеспечить удобный доступ к разъемам и визуальный контроль индикаторов. Согласно инструкции, допустимо монтировать модуль вертикально (стоя) – это предпочтительный вариант, – либо горизонтально ножевыми контактами вниз. В других положениях устанавливать нежелательно, поскольку встроенный дисплей читаем спереди, а также для обеспечения правильного охлаждения компонентов. Контроллер не должен подвергаться сильной вибрации (рекомендуется вибронагрузка не более 0,5 g), а также прямому воздействию высоких температур или влаги. Поскольку электронный блок не герметичен, не допускается установка на открытом воздухе без защитного короба – при уличном монтаже его следует поместить в погодозащитный шкаф с обогревом/вентиляцией при необходимости. Желательно, чтобы вокруг модуля оставалось пространство для циркуляции воздуха и технического обслуживания (снятия/установки).

Электропитание и заземление. Питание на суббазу Q7800 подводится кабелем соответствующего сечения – важно соблюдать правильную фазировку, особенно при схемах с общим трансформатором для системы управления. Клемма 4 обычно подключается к фазному проводу L1 (линейный провод ~120 В или ~230 В), а клемма 5 может использоваться как выход на мотор горелки, etc., при этом общим нулевым проводом (нейтралью) служит клемма 2 или L2. Все соединения выполняются согласно принципиальной схеме конкретной горелки – точное соответствие нумерации клемм крайне важно, так как у Honeywell каждая клемма Q7800 имеет фиксированное назначение. Перед подключением необходимо свериться со схемой в документации, либо (при замене старого контроллера) с маркировкой проводов. Следует помнить, что клеммы пронумерованы уникально и не должны соединяться произвольно: например, питание вентилятора должно быть на клемме 5 (и вернуться на L2), а не, скажем, на клемму 6 – иначе контроллер будет неправильно воспринимать сигналы.

Заземление выполняется на общий корпус/панель управления. Производителем рекомендуется обеспечить надежное заземление монтажной платы Q7800 к металлическому корпусу шкафа, используя короткие широкие металлополосы или медный провод не хуже 14 AWG. Заземление необходимо для безопасности (отведение утечек и наводок) и для экранирования от помех. Экран оплетки проводов от датчика пламени, от коммуникационных модулей и KDM также должен быть заземлен на корпус с обоих концов, чтобы минимизировать влияние внешних электромагнитных помех. Не допускатся заземление через цепи нейтрали – нулевой провод L2 и земля G должны быть разведены соответственно (это особенно важно в системах 220 В, где нейтраль может не использоваться). В таблице 3 руководства приведены номинальные характеристики клемм – например, клемма G – общий сигнальный провод (ground) для экрана датчика пламени

Условия окружающей среды. Как упоминалось, модуль рассчитан на широкий диапазон температур (-40…+60 °C), но нужно избегать установки рядом с сильными источниками тепла (например, на стенке топки) без теплоизоляции. Также влажность не должна конденсироваться – если шкаф находится в сыром помещении, следует предусмотреть осушитель или обогреватель внутри для предотвращения конденсации на платах. При необходимости возможна установка контроллера в виброизолированный шкаф, если котел создает ощутимые сотрясения. Электромагнитная совместимость: устройство содержит микроэлектронику, поэтому при монтаже следует учитывать электромагнитные помехи. Не рекомендуется прокладывать силовые кабели (например, к искровому трансформатору или двигателю) вплотную с проводами сигналов пламени или коммуникаций – для последних лучше использовать отдельные экранированные трубки/гофры. Honeywell указывает, что если оборудование генерирует радиочастотные шумы, нужно устанавливать фильтры или держать расстояние, чтобы избежать ложных срабатываний системы.

Механическое крепление. Суббаза Q7800 обычно крепится 4–6 шурупами на панель. Сам релейный модуль вставляется в нее сверху и фиксируется защелкой. Перед установкой нового модуля обязательно обесточить систему (отключить мастер-выключатель), так как ножевые контакты находятся под сетевым напряжением. После вставки модуля его обычно фиксируют винтами или защелками, если предусмотрено, чтобы вибрация не вывела его из гнезда. Дополнительно можно использовать пылезащитный кожух (если модуль RM7840, у него в комплекте колпак).

Электрические схемы подключения

Структура подключений. Контроллер RM7800 имеет 22 клеммы на основании Q7800 (нумерация 1–13, 14–22, плюс общая земля). Каждая клемма отвечает за конкретную функцию, и общая схема обвязки повторяется для всех установок с небольшими вариациями под конкретный тип горелки. Ниже перечислены основные клеммы и их назначения (для типовых модификаций, например RM7800L1012):

- Клемма 1: Общий вывод цепи датчика пламени (анод датчика или общий провод на пламя). Часто помечается как “F” (или на схеме “Flame Sensor Common”).

- Клемма 2 (и G): Коммутационная земля/нейтраль. В 120 В системах клемма 2 – нейтраль (L2). В 220 В системах может использоваться как второй полюс питания. Клемма G – отдельный заземляющий контакт для экрана датчика пламени (подключается к корпусу).

- Клемма 3: Выход на внешний сигнальный индикатор “Alarm 120 VAC”. При блокировке контроллер замыкает внутреннее реле Alarm, и на этой клемме появляется фаза L1, которую можно подать на лампу или зуммер “Авария”【37†Image】. Номинал – 120 В, 1 А пилотного режима (т.е. допускается небольшая лампа или реле).

- Клемма 4: Питание L1 (фаза 120 В). Через эту клемму запитывается вся внутренняя схема и подается напряжение на остальные выходные цепи. Она должна быть защищена внешним предохранителем 10–15 A.

- Клемма 5: Выход на мотор горелки/вентилятора (Blower Motor). Когда требуется включить дутьевой вентилятор (например, на продувке и в работе), на эту клемму контроллер подает L1. Номинал – до ~9,8 A рабочий ток и 58,8 A пусковой (для двигателей) .

- Клемма 6: Вход цепи “Burner Controller/Limits” – это цепь последовательного соединения всех оперативных датчиков, разрешающих работу. Например, через нее подается L1 от термостата и проходит через датчики предельной температуры/давления, образуя команду на горение. Выход этой цепи идет на клемму 7. В норме, при наличии запроса на работу, между 6 и 7 должно быть напряжение L1.

- Клемма 7: Вход Lockout Interlock – блокирующая межцепь. Сюда подключают, скажем, кнопку аварийного останова или реле защиты горелки, которое при запуске размыкается. В исходном состоянии (Standby) 6–7 замкнуто, а 7–L2 разомкнуто (Lockout interlock closed). После запуска эта логика инвертируется (см. далее клемма 8). Номинал – 120 В, до 8 А.

- Клемма 8: Выход на пилотный клапан / зажигание (Pilot Valve / Ignition). Эта клемма на стадии розжига обеспечивает питание как на искровой трансформатор, так и на электромагнит пилотного клапана (если они объединены) либо только на одно из них, в зависимости от схемы. В документации упоминается “10 sec Ign/Pilot” – указывая, что клемма 8 под напряжением ~10 секунд, обеспечивая искру и пилот одновременно . Если конфигурация требует разделения (отдельно искра и пилот), тогда, как правило, клемма 10 используется для искры, а 8 – только пилот. На приведенной схеме (рис. 2) видно, что 8 активна в течение “10 sec Ign/Pilot” после начала розжига. Номинал – 120 В выход пилотного режима (небольшой клапан или трансформатор, обычно <1А).

- Клемма 9: Выход на главный топливный клапан (Main Fuel Valve). Подается напряжение, когда нужно открыть основную подачу топлива – т.е. в начале этапа MTFI и далее в режиме RUN. Если система двухступенчатая, это может быть клапан первой ступени (а второй ступени – на др. клемме). Номинал – 120 В, способен коммутировать ~2A.

- Клемма 10: Обычно выход на искровой трансформатор (Ignition), если он отделен от пилота. На схемах упоминается “Ignition 5 sec” (раннее отключение искры) – например, клемма 10 может давать питание только первые 5 сек после начала пилотного периода. В вариантах, где пилотное пламя должно гореть без постоянной искры, трансформатор отключается раньше, экономя ресурс. Номинал аналогичен пилотному выходу.

- Клемма 11: Опционально второй выход пилотного/вспомогательного клапана (Pilot Valve 2). В некоторых моделях (например, RM7840) может быть задействован для управления второй запальной горелкой или клапаном второй ступени при пуске. Не во всех схемах используется.

- Клемма 12: Вход High Fire Switch – конечный выключатель положения “большой огонь” сервопривода. Этот контакт замыкается, когда воздушная заслонка (или газовый дроссель) полностью открыта на максимум. Для энергосберегающей продувки контроллер ожидает замыкания 12 на 13 (см. ниже) перед отсчетом времени.

- Клемма 13: Вход Common (общий потенциал для цепей привода). Часто 12 и 15 подсоединены к 13 через конечники в разных позициях привода: 12 – на High Fire, 15 – на Low Fire. 13 при этом идет на общий потенциал (L2 или L1, зависит от схемы). По сути 13 – общий провод схемы управления положением.

- Клемма 14: Выход Modulate Motor – один из выходов управления сервоприводом подачи топлива/воздуха (Series 90 modulator). 13, 14, 15 – это обычно трехточечное управление: 13 общий, 14 и 15 – подают сигнал “увеличить” или “уменьшить” подачу. В частности, 14 может быть “drive open” (на высокий огонь), а 15 – “drive closed” (на малый огонь). В табличке рис. 2 видно, что на продувке активна 13–14 (привод идет на high fire), а перед розжигом – 13–15 (привод идет на low fire).

- Клемма 15: Вход Low Fire Switch – конечный выключатель положения “малый огонь”. Должен замкнуться, когда сервопривод дошел до минимальной позиции. Обычно используется перед розжигом: контроллер может требовать подтверждения, что горелка на малом огне, прежде чем дать искру (особенно для больших горелок по IRI нормам). В схеме 15 подключается к 13 через конечник на малом положении.

- Клемма 16: Выход доп. устройства (не всегда используется). Может быть конфигурирован для второй ступени вентилятора или др. В RM7800L, судя по схемам, 16 – это второй выход управления сервомотором (High Fire drive, а 14 – Low Fire drive, либо наоборот).

- Клемма 17: Также доп. выход/вход, обычно Running Interlock. На некоторых схемах клеммы 6–7–8–17–18 участвуют в формировании цепей межблокировок (IC, PII, SSC). Например, 17 мог быть “Running Interlock closed” для подачи сигнала на 18.

- Клемма 18: Вход Running Interlock – часто тот же что и 7, только в другом режиме. Пример: на этапе работы 6–7 разомкнуто, а 6–18 замкнуто (что означает, что airflow pressostat сработал и подал сигнал на 18).

- Клемма 19: Специальная клемма, использующаяся для конфигурации MFEP. В ряде моделей перемычкой 5–19 добиваются увеличения времени основного розжига до 30 с . Также может служить как вход “Purge Complete” в некоторых схемах.

- Клемма 20: Вход Pre-ignition Interlock – цепь предварительной блокировки. Обычно соединяется с 4 (L1) через конечный выключатель или датчик, который должен быть замкнут для начала розжига (например, датчик положения горелки на низкий огонь). Если 4–20 не замкнуто – розжиг не начнется. В схеме рис. 2 видно: PII (Preignition Interlock) закрыт перед розжигом (4 to 20).

- Клемма 21: Выход пилотного клапана или первой ступени (Valve/First Stage). Например, при режиме двухступенчатого пилота 21 может управлять пилотной горелкой, а 8 – искрой. Также 21 задействована, если нужно непрерывно держать пилот (intermittent pilot) – тогда она используется как отдельный канал для пилотного клапана, в то время как 8 только на искру. В конфигурациях RM7800G/L: 21 может быть “15 sec. Pilot” (т.е. 15 секунд открыто, потом закрывается – прерывистый пилот) .

- Клемма 22: Вход Flame sensor (положительный вывод). Сюда подключается вывод фотодатчика или зонда пламени (второй конец которого идёт на землю G или клемму 1 в случае двухпроводных датчиков). Через усилитель пламени схема читает сигнал с этой клеммы.

Важно подчеркнуть: конкретная реализация подключений слегка различается для разных моделей (индексов) RM78XX и разных типов горелок. Производитель в паспорте указывает: “Не используйте не подключенные клеммы и не перекидывайте перемычки без указания в инструкции”. Например, у RM7800E клемма 5 обязана через конечник High Fire быть соединена на вход для обеспечения энергосберегающей продувки, тогда как у RM7800G её могут закоротить иначе. Поэтому всегда необходимо свериться с конкретной схемой, приведенной в документации именно для вашей модели. Honeywell предоставляет несколько типовых схем подключения (Wiring Subbase diagrams) – на рис. 2 выше мы видим фрагмент одной из них (для E,L). Для модификаций G и M схемы имеют отличия (в частности, отсутствие требования high-fire на продувке или другой порядок работы пилота). Но каркас остаётся тем же.

Подключение датчиков пламени. Особое внимание – цепям контроля пламени. Обычно используются два типа датчиков: ультрафиолетовые датчики (серии C7027/C7035/C7061 с усилителями R7847/R7848) или электроды ионизационного тока (с усилителем R7886). УФ-датчики имеют два провода (полярность не важна), один идет на клемму 22 (через усилитель), второй – на общий корпус (G). Ионизационный электрод – это однопроводный датчик: сам электрод подключается к клемме 22 через усилитель, а в качестве обратного провода используется общий корпус горелки/горелочное основание (которое должно быть заземлено на контроллер). Важный момент – прокладка проводов датчиков: они должны идти отдельно от силовых, в экранированной изоляции, чтобы высоковольтные импульсы зажигания не индуцировались в сигнальной линии. Honeywell рекомендует использовать экранированный кабель, проложенный отдельно (например, Belden 8723 или аналог), а экран заземлить. Если в системе используются два датчика (например, два УФ-датчика в разных точках для охвата зоны пламени), их можно подключить параллельно к одному усилителю, кроме случаев применения инфракрасных датчиков – ИК детекторы типа C7015 с усилителем R7861 требуют индивидуального канала. В общем, для большинства горелок ставят один датчик; если два – то специальная модель усилителя (R7852 двойной, или два усилителя).

Силовые подключения и нагрузка. Выходы на клапаны и двигатель рассчитаны на определенную суммарную нагрузку (в сумме до 2000 В·А), поэтому при подключении необходимо убедиться, что ток каждого устройства не превышает паспортных значений. Например, если вентиляторный мотор 1 ф 120 В мощностью 1 кВт (~8 А), то его прямое подключение к клемме 5 допустимо. Но если двигатель больше (трехфазный или с большим пусковым током), то на клемму 5 нужно ставить катушку промежуточного пускателя, а не сам мотор. То есть RM7800 управляет пускателем, а пускатель уже коммутирует силовую линию на мотор. Аналогично и с электромагнитными клапанами: как правило, их катушки 220 В или 120 В потребляют порядка 0.1–0.5 А, что находится в пределах возможностей реле RM7800 (до 2 А на выходе). Но если клапанов несколько параллельно (например, два больших клапана одновременно от одного выхода), то желательно использовать промежуточные реле для разгрузки схемы контроллера.

Примеры подключения периферии:

- Искровой трансформатор: один вывод на клемму 10 (или 8), второй на нейтраль L2. Обязательно провода к трансформатору держать отдельно от датчиков, т.к. ~8–15 кВ на электроде генерируют сильные наводки.

- Электромагнитные клапаны топлива: катушка между выходной клеммой (8, 9 или 21) и нейтралью L2. Если клапан требует постоянного питания помимо контроллера – такого не должно быть, все топливо только через RM7800, чтобы он мог отключить при аварии.

- Прессостат воздушного потока: обычно включается в разрыв цепи Running Interlock. Например, один контакт прессостата получает L1 через цепь Limit (клемма 6), а выход идет на клемму 18. Пока нет воздушного потока, 18 не получает L1 – последовательность не пойдет на розжиг. При достаточном потоке прессостат замкнется, подав L1 на 18 (Running Interlock выполнен).

- Сервопривод воздушной заслонки: модели с Series 90 приводом подключаются на три вывода: общий к нейтрали, две управляющие обмотки – на клеммы 14 и 16 (или 14/19 в некторых схемах) для управления открытием/закрытием. При подаче фазы на одну из них двигатель вращается в соответствующем направлении, при снятии – останавливается. Концевики Low Fire и High Fire, встроенные в привод, коммутируют клеммы 15 и 12 соответственно на общий провод (13). Таким образом контроллер “знает” когда достигнуты позиции.

- Внешняя сигнализация: помимо ALARM (клемма 3), можно использовать опциональный модуль S7830 Expanded Annunciator, который подключается к шине данных и имеет набор выходов для индикации каждого этапа или причины блокировки. Это удобно для больших диспетчерских систем: вместо одного сигнала аварии, расширенный оповещатель даст, например, отдельный сигнал “неисправен датчик пламени” или “нет воздуха” и т. п. – он выводит код первой причины (First-out) в виде активного контакта. Подключение S7830 – через разъем на модуле дисплея или через последовательную шину.

В целом подключение контроллера Honeywell 7800 не представляет трудностей для специалиста, знакомого с электрическими схемами горелок. Нужно скрупулезно выполнить все указанные связи, проверить надежность контактных соединений (винтовые зажимы крепко затянуть) и соответствие номиналов предохранителей. После монтажа обязательно проводится статический контроль (Static Checkout) – процедура, описанная в инструкции: пошаговая проверка подачи напряжения на разные клеммы с тестовыми перемычками, имитирующими операции, чтобы убедиться, что все входы и выходы реагируют как положено, и внешние устройства исправны. Только выполнив эту проверку, можно переходить к пусконаладке.

Взаимодействие с периферийными устройствами

Усилители и датчики пламени. Как уже упоминалось, серия RM7800 поддерживает различные типы датчиков через сменные усилители R78xx. Например, для ультрафиолетового датчика с самопроверкой C7027/U, используемого на газовых горелках, ставится усилитель R7847A. Для инфракрасного датчика пламени (например, смотровая трубка на тяжелом топливе) – усилитель R7851A или R7861. Для электрода ионизационного – R7886A. Эти усилители отличаются внутренно схемой фильтрации и порогами. Контроллер сам распознает модель усилителя, часто даже отображает ее код на дисплее при инициализации (например, “Amplifier Type: IR” или “UV”). При замене усилителя необходимо отключать питание, поскольку это внутренняя плата. Также важно: не путаять модели усилителей и датчиков – использовать только совместимые пары, иначе может либо не детектироваться пламя, либо могут возникать ложные срабатывания. Honeywell приводит таблицу совместимости: например, R7847U для C7027A/E, R7852 для двухдетекторных схем, и т.д. Правильный выбор этих периферийных компонентов – залог надежной работы всей системы.

Электромагнитные клапаны и приводы. Контроллер управляет стандартными исполнительными механизмами горелок: электромагнитными клапанами подачи газа/жидкого топлива, воздушными заслонками с сервоприводами, искровыми разрядниками, вентиляторами и т.п. Важная особенность: порядок включения/выключения определяется контроллером, но сами исполнители должны быть настроены и отрегулированы механически. Например, клапаны топлива должны иметь ограничители расхода, горелочные форсунки – правильно отрегулированное соотношение топлива/воздуха, а сервопривод заслонки – установленные конечные выключатели Low/High Fire в точных позициях для обеспечения стабильного розжига и полной продувки. Контроллер RM7800 позволяет считывать на дисплее относительные значения положения (например, процент открытия, если есть потенциометрический сигнал), но в основном полагается на конечные выключатели как цифровые сигналы.

При взаимодействии с вентиляторами большой мощности или множественными клапанами рекомендуется вводить межблокировки: например, задержку включения вентилятора после открытия воздушной заслонки – но это уже реализуется обычно внешним реле-времени или средствами привода, поскольку сам RM7800 такими задержками между выходами не управляет (кроме как через программу, что может оказаться недостаточно, если нужна специфическая последовательность). Однако 7800 серия имеет варианты с расширенной функциональностью – например, модели RM789x содержат функции проверки клапанов (Valve Proving) до пуска, что добавляет дополнительные шаги взаимодействия с клапанами.

Коммуникационные интерфейсы. Для взаимодействия с внешними системами автоматизации (АСУ ТП, BMS) Honeywell предлагает опциональные модули связи. Один из них – S7810A Data ControlBus™ – предназначен для подключения контроллеров серии 7800 к фирменной сети Honeywell ControlBus. Другой – S7810M ModBus™ Module – обеспечивает конвертацию данных в распространенный промышленный протокол Modbus RTU по RS-485. При установке этих модулей можно собирать информацию с контроллера (например, текущий статус, показания пламени, коды неисправностей) на удаленный диспетчерский пульт или SCADA-систему. Физически модуль ставится на разъем вместо/параллельно КDM и требует отдельного питания 13 В (которое берется с контроллера). В результате RM7800 становится узлом сети, доступным для опроса. Это очень удобно для крупных котельных с множеством горелок – оператор из диспетчерской видит все параметры, может дистанционно выполнить сброс блокировки и т.п.

Кроме того, Honeywell выпускает программное обеспечение Combustion System Manager™ (CSM), способное работать с Data ControlBus и предоставляющее человеко-машинный интерфейс для всех подключенных контроллеров. С его помощью можно централизованно отслеживать статистику, журнал событий, проводить анализ работы горелок. Впрочем, в простейшем случае даже без этих опций RM7800 предоставляет базовый интерфейс: сухой контакт ALARM, по которому можно завязать, например, сигнальную лампу на пульте оператора, сообщающую, что произошла блокировка. Многие подключают ALARM-контакт к входу ПЛК, управляющего всей котельной – чтобы вызывать сигнал тревоги и требование внимания персонала.

Интеграция с блоками безопасности. Иногда контроллер 7800 включают в более сложные схемы, например, в связке с независимым контроллером типа Safety Manager (поставляемым Honeywell для SIL3 систем) или с общими системами противоаварийной защиты. В таких случаях обычно выходы RM7800 не напрямую управляют клапанами, а через дополнительные реле, поднадзорные главной системе безопасности. При этом RM7800 все равно выполняет роль последовательного автомата розжига, но его команды могут быть перевзвешены внешним трапецоидом. Инженерам важно следить, чтобы не дублировать/не конфликтовать межблокировки. Например, если существует внешний газовый детектор, отключающий подачу топлива, его сигналы должны учитываться так, чтобы RM7800 не воспринимал это как “неисправность клапана” (хотя обычно он просто увидит потерю пламени и заблокируется, что приемлемо).

Взаимодействие с пользователем осуществляется через модуль дисплея с клавиатурой S7800A. О нем подробнее будет сказано в разделе настройки, но упомянем, что пользователь через кнопки может просматривать текущие параметры: уровень сигнала пламени (в вольтах, что помогает настроить датчик на оптимальное положение), общее число циклов запуска, наработку часов, историю последних шести блокировок и их коды. Это ценнейшие данные для анализа надежности и планирования обслуживания.

Итак, электрическое подключение RM7800 должно выполняться строго по схеме, с учетом всех рекомендаций по прокладке кабелей и заземлению. Правильное взаимодействие с периферийными устройствами – залог того, что вся система управления горелкой заработает с первого раза и будет устойчиво работать длительное время.

4. Настройка и программирование

Интерфейсы и способы конфигурирования

Модуль дисплея (KDM). Основным интерфейсом взаимодействия с контроллером RM7800 для настройки и мониторинга является съемный клавиатурный дисплей S7800A. Этот модуль оснащен вакуумно-люминесцентным индикатором на 2 строки и клавишами управления (навигационные стрелки, кнопки “Ι” (INFO), “Ρ” (RESET) и “ОК/Нome” и др.). При подключенном KDM на его экране постоянно отображается текущий режим работы (первая строка) и дополнительные данные – например, оставшееся время на этапе или код удержания (вторая строка)

. Пользователь может нажатием кнопок пролистать меню:

- Просмотр текущих входных состояний (Limit status, Interlock status – показывается, какие контакты замкнуты/разомкнуты).

- Просмотр сигнала пламени (значение в цифрах 0–5 В, а также Pull-in/Drop-out thresholds).

- Информация о самом контроллере (модель, версия ПО, коды настроек, время текущего цикла).

- Историческая информация – последние 6 аварийных отключений с указанием кода и в каком состоянии это случилось. Можно увидеть, например, “Lockout 28: Pilot Flame Fail, at 12:34, Cycle 47”.

- Диагностические счетчики – число запусков, общее время работы, количество срабатываний отдельных входов и прочее.

Важно, что через KDM можно изменять некоторые настройки контроллера, но список их ограничен. Сам контроллер RM7800 не является “программируемым” в свободном смысле – логика жестко прошита. Однако доступны параметры конфигурации:

- Выбор языка отображения сообщений (английский по умолчанию, но KDM поддерживает несколько языков – в техспецификации упомянуты английский, испанский, немецкий, французский, итальянский, японский и др. ).

- Включение/отключение некоторых сервисных функций, например устранение дребезга пламени. В расширенных моделях KDM можно настроить пороги чувствительности или режим самопроверки.

- Сброс (RESET) блокировки – очевидно, тоже через клавишу или удаленно, но это не “настройка”, а операция.

- В некоторых моделях возможно установить время часов реального времени, если используется функция журнала с отметками (но RM7800 базовые модели не имеют RTC).

Основная настройка осуществляется аппаратными средствами – перемычками и подбором карт, о чем ниже. Но KDM крайне полезен при конфигурировании, так как позволяет контролировать результаты изменений. Например, после обрезки перемычки можно убедиться через меню, что опция изменилась (KDM отобразит “JP1 clipped” или другое состояние конфигурации).

Перемычки, задаваемые на месте (Site-configurable jumpers). На плате релейного модуля RM7800 предусмотрены три перемычки (маркировка JR1, JR2, JR3), которые могут быть разрезаны для изменения определенных функций

. Эти перемычки изначально замкнуты (intact), и заводская прошивка трактует их как лог.0 или 1. Если требуется другое поведение – перемычку физически перекусывают кусачками (clipped). Рассмотрим их значение:

- JR1 – Pilot Flame Establishing Period (PFEP). Отвечает за длительность этапа розжига пилотного пламени. В положении “Intact” (неразрезана) длительность PFEP = 10 секунд, в положении “Clipped” – 4 секунды . Доступно на всех моделях. Таким образом, если требуется укороченный запал (например, для быстророзжигаемых горелок), JR1 нужно разрезать. Важно: рекомендуется делать это до ввода в эксплуатацию, поскольку изменение PFEP на работающей горелке после 200 ч приведет к блокировке (код 110).

- JR2 – Main Flame Establishing Period (MFEP) и режим пилота. Эта перемычка влияет на поведение основного розжига. На моделях RM7800G/RM7840G опция такая: Intact – режим “непрерывного пилота” (Intermittent), Clipped – “прерываемый пилот, удлиненный MFEP 15 или 30 сек” . Для моделей E,L – может не использоваться (в таблицах указано, что JR2 применимо только к G). Проще говоря, JR2 определяет остается ли пилот включенным после розжига. Также, согласно примечанию b: “A 30 second MFEP can be accomplished by adding a jumper wire between terminals 19 and 5” . То есть, независимо от JR2, если физически перемкнуть вывод 19 и 5 (подать питание на 19 после запуска вентилятора), можно продлить проверку основного пламени до 30 с. Это, однако, нестандартная процедура, используется редко – обычно достаточно 15 с, задаваемых прошивкой (JR2 clipped).

- JR3 – Start-up Interlock Check. Данная перемычка отвечает за включение функции проверки блокировки на старте. Intact (по умолчанию) – проверка отключена, Clipped – включена . Когда функция включена, контроллер на стадии Standby будет ожидать размыкания Lockout Interlock (клемма 7) при каждом новом запуске, что служит дополнительной мерой безопасности. Эта опция, судя по документации, присуща моделям FM/IRI (E,L) – они требуют, чтобы перед каждым пуском была совершена проверка цепи блокировки. Если JR3 разрезана, а блокировочная цепь (например, кнопка аваростопа) по какой-то причине застряла замкнутой, контроллер выдаст ошибку, вместо того чтобы запустить горелку с потенциально неисправной аварийной цепью.

Производитель отмечает, что удаление перемычек повышает уровень безопасности, так как, например, переход на 4-секундный PFEP снижает вероятность накопления топлива, а включение проверки блокировки гарантирует исправность цепей. Поэтому рекомендуют: если уровень объекта требует максимум безопасности, сразу при установке снять нужные перемычки, но обязательно до начала эксплуатации. Если же снять их позже, после 200 ч наработки – контроллер заблокируется (Code 110) и потребует сброса (по сути, перезаписи истории). Это сделано намеренно, чтобы конфигурация не менялась на лету без уведомления.

Карта продувки (ST7800A). Настройка времени предварительной продувки осуществляется сугубо аппаратно – подбором соответствующего таймера. Карты имеют различные маркировки: например, ST7800A1005 – 2 с, ST7800A1039 – 30 с, ST7800A1047 – 90 с, ST7800A1062 – 5 мин, ST7800A1088 – 10 мин, ST7800A1146 – 30 мин и т.д. Выбор нужного времени зависит от объема топки и требований безопасности: обычно применяют 30 с или 1–2 мин для средних горелок, но в больших промышленных печах может требоваться длительная продувка. Карта устанавливается в специальный слот наверху модуля. Перед заменой карты важно снять питание. Новый таймер должен иметь маркировку желаемого времени – оно пропечатано на корпусе. После установки и подачи питания контроллер при инициализации считает время с карты; можно проверить через дисплей – там отобразится “PURGE = [время]”. Если карта отсутствует или неисправна – будет немедленная блокировка с сообщением No purge card (Fault 1, поэтому всегда нужно убедиться, что вставлена подходящая карта.

Run/Test Switch – режимы наладки. Переключатель режимов (расположен обычно под крышкой дисплея) имеет несколько позиций: кроме RUN (рабочий), есть фиксированные позиции для удержания на высоком огне, низком огне, и переменный режим теста. Обычно на лицевой стороне прибора напечатана инструкция:

- В режиме Low Fire Hold – если установить переключатель в тест во время этапа разгона к высокому огню, контроллер вместо перехода на высокий огонь сразу перейдет к следующему шагу, как будто высокий огонь достигнут (или наоборот, нужно свериться с конкретной инструкцией). В документации сказано: при переводе в TEST на продувке – остановится таймер (для регулировок) , при переводе в TEST на этапе разгона – также остановится в нужной позиции.

- В режиме High Fire Hold – аналогично, можно удержать на высоком огне.

- Также есть режим Pilot Test – для проверок пилота без перехода на основное пламя, но его применение оговорено: например, некоторые модели позволяют удерживать пилот горящим, не включая основное пламя, чтобы провести тест пилотного пламени (Pilot turndown test). Такой тест обычно делают, чтобы убедиться, что пилот дает достаточное пламя для розжига – уменьшают его постепенно до срыва, чтобы найти минимально устойчивый режим.

Переключатель Run/Test не предназначен для постоянного использования, он исключительно для сервисных целей. При выпуске контроллера с завода он зафиксирован в положении RUN (рабочем). Переводить в Test может только обученный специалист, понимающий риски (например, что в Test топливо может подаваться дольше обычного). После наладки всегда нужно вернуть в RUN, и обычно на дисплее отображается предупреждение, если забыли (при оставлении в тесте контроллер вообще не даст нормально работать, а будет держать блокировки).

Программирование параметров через ПО. Как такового “программирования” (в смысле написания пользовательской программы) в RM7800 нет, поскольку это фиксированный автомат. Однако Honeywell предоставляет ПО 7800 Series Programmer для изменения отдельных параметров калибровки и чтения памяти. Например, технический персонал с помощью специального адаптера может подключиться к разъему на плате (вероятно через последовательный интерфейс) и обновить прошивку или загрузить расширенные настройки. Но эта возможность ограничена заводскими процедурами или продвинутым сервисом и обычно не описывается в открытой документации.

Программирование и управление параметрами

Настройка временных интервалов. Основные времена цикла (продувка, задержки) в серии 7800 задаются аппаратно, как мы обсудили (карты, перемычки). Но некоторые интервалы являются фиксированными либо зависят от модели. Например, время задержки искры (5 с) – это фиксированное значение для исполнения M (раннее отключение искры). В случае необходимости изменить его – нужно заказывать другую модель (нельзя программно поставить 7 с вместо 5). Это отличает автоматику горения от свободно программируемых ПЛК – жесткое соответствие стандартам требует фиксированных проверенных значений.

Настройка чувствительности пламени. Одним из параметров, поддающихся регулировке, является порог срабатывания датчика пламени, т.е. минимальный сигнал, при котором контроллер считает пламя присутствующим. На некоторых усилителях (например, R7849) есть встроенный порог ~1,25 В, что определяет flame on/off. Это нельзя изменить в контроллере. Однако можно настроить физически положение датчика, очистить линзу, чтобы достичь требуемого сигнала. KDM показывает числовое значение “Flame Signal = x.xx V”. Если оно близко к порогу (скажем 1,3 В в нормальном пламени), лучше отрегулировать горелку, чтобы был более сильный сигнал (напр., 3–4 В), иначе при небольших отклонениях пламени будут ложные сработки. Таким образом, настройка параметра “чувствительность” фактически сводится к оптимизации реальных условий пламени, а не программной калибровке. Хотя, стоит отметить: для ПЛАМЯ в меню есть опция “Flame Fail Response Time (FFRT)” – это то время, за которое контроллер объявляет потерю пламени. Обычно усилители бывают с FFRT = 0,8 с или 3 с (УФ-датчики обычно быстрые, 0,8 с, ионизация – 3 с). При подборе усилителя под конкретную горелку выбирают тот, чей FFRT приемлем (напр., для горелок с возможными кратковременными просадками – 3 с). Этот параметр нельзя переключить софтверно, он характеристика усилителя.

Управление режимами работы горелки. Серия 7800 может участвовать в модуляции (регулировании мощности) косвенно. Если клеммы 14 и 16 (или 14/19) подключены к сервоприводу, то сам контроллер подаст сигнал Low Fire (закрыть) на время розжига, а далее отпустит – и внешняя система (например, регулятор температуры) уже начнет подавать сигнал на двигатель. То есть RM7800 обеспечивает безопасный переход через Low Fire при каждом цикле, но не мешает внешнему контроллеру регулировать. Некоторые модели RM78XX, например RM7840M, были “On-Off” – у них нет вывода на серводвигатель (только два состояния: либо малый, либо большой огонь, без промежуточного, реализовано через два фиксированных выхода). Поэтому при выборе модели на этапе проектирования нужно учесть, как вы хотите программировать горелку: модуляция (E/G/L) или двухпозиционный режим (M). Это программируется заводом. Пользователь же на месте может лишь убедиться, что конечные выключатели установлены правильно и что внешняя система управления подает корректный сигнал на сервопривод после окончания блокировок.

Обновление прошивки и специальные программы. Honeywell периодически выпускает ревизии (версии) контроллеров с улучшенными алгоритмами (например, более четкая диагностика или поддержка новых аксессуаров). Обычно эти изменения требуют замены всего модуля или перепрошивки в сервисном центре; пользователь самостоятельно не может “прошить” новую программу. Впрочем, учитывая надежность и консервативность таких систем, изменения редки и причиной может быть, скажем, добавление поддержки нового типа датчика или устранение маловероятного бага.

Использование внешних устройств для программирования циклов. Интересный момент: некоторые продвинутые системы могут хотеть добавить функции, которых нет в RM7800 – например, ступенчатое увеличение мощности или прогрев форсунки перед подачей топлива. Такие вещи можно осуществить, организовав внешний логический модуль, который будет управлять входными сигналами RM7800. Например, перед подачей сигнала на 6 (Limit) система может сделать несколько своих шагов, а затем разрешить запуск RM7800. Но в большинстве случаев проще использовать ПЛК и специализированные горелочные контроллеры (типа Honeywell SLATE или Siemens LMV), если нужна гибкость программирования. Серия RM7800 – это надежный автономный автомат, “программирование” которого фактически сводится к правильно выполненной распайке клемм и установке нужных опций.

Интеграция с системами автоматизации

ModBus и BMS. С установленным модулем S7810M ModBus контроллер RM7800 становится узлом Modbus-RTU сети, предоставляя регистры для чтения/записи. Обычно через Modbus можно получить:

- Текущий статус (код состояния, например, 4 = PURGE, 6 = MAIN BURN etc.).

- Текущий цикл и этап, время на таймерах.

- Значение сигнала пламени (в процентах или условных единицах).

- Коды последних аварий и их тексты.

- Возможно, управлять удаленным сбросом (запись в соответствующий регистр).

- Считывать конфигурацию (какие опции активны, тип усилителя).

- Общее число запусков/часов.

Эта информация позволяет верхнему уровню (например, SCADA) контролировать процесс без прямого вмешательства. В системах здания (BMS) часто достаточно знать, работает горелка или в блоке, и если в блоке – то по какой причине (код ошибки), чтобы вызвать техперсонал.

Удаленный сброс и управление. В дополнение к модулю Modbus, есть простое решение – модуль удаленного сброса S7820. Это небольшое устройство, которое подключается к соответствующим выводам RM7800 и имеет кнопку Reset и, возможно, ключ-переключатель “Remote Enable”. С7820 нужен, когда контроллер установлен внутри шкафа и к нему нет прямого доступа – тогда оператор может нажать кнопку снаружи, и через S7820 это передастся контроллеру (замкнув его контакты сброса). Интегрируя S7820, важно помнить, что сбрасывать автоматику горения должен только проинструктированный персонал, убедившись в причине блокировки – иначе можно сделать повторный небезопасный запуск. Поэтому часто функцию удаленного сброса блокируют или выводят через ключ, чтобы исключить случайные нажатия.

Система диспетчеризации. Как часть интеграции, контроллеры RM7800 могут быть компонентами больших систем. Например, на нефтехимическом заводе 20 горелок, все с RM7800 – можно объединить их по шине в узел и подключить к промышленному контроллеру (например, Honeywell Experion или любому другому DCS). Такой DCS может следить за последовательностью (на верхнем уровне показывать “Горелка 3 – Продувка (20 с осталось)”), и даже командовать запуск/останов (но запуск/останов обычно осуществляется через подачу/снятие разрешающего сигнала на RM7800, т.е. DCS включает/выключает горелку косвенно).

Примеры интеграции:

- В котельной с несколькими котлами можно организовать каскадное управление: система смотрит на потребность тепла и включает/выключает отдельные котлы, посылая сигнал на их RM7800. При этом она опрашивает каждый RM7800 – если какой-то ушел в блок, то выводит тревогу и, возможно, включает резервный котел.

- В системе управления зданием (BMS) RM7800 часто подключают через Modbus к контроллеру HVAC – так диспетчер здания видит статус котельной, хотя тонкости ему не нужны, главное – горит или погасло.

Разграничение ответственности: Автоматика RM7800 отвечает только за безопасный цикл горения, а система автоматизации – за верхнеуровневую логику (когда включать горелку, на какую мощность). Такое разделение повышает надежность: отказ BMS не приведет к нештатному режиму горения – просто горелка останется в текущем состоянии или не запустится. А отказ RM7800 локализован – горелка отключится, но BMS продолжит работать.

Протоколы DDL и Ethernet: Помимо Modbus, Honeywell предлагала собственный протокол Device Definition Language (DDL) – видимо реализованный в Data ControlBus. Он, вероятно, похож на Modbus, но с собственным форматом. В современных системах больше предпочтение Modbus или даже BACnet. Для RM7800 существует шлюз в BACnet/IP (третий-парт), позволяющий вывести данные контроллера сразу в локальную сеть здания.

Настройка интеграции: Чтобы интеграция была успешной, при пусконаладке нужно: