Зарегистрируйтесь, чтобы делать покупки, отслеживать заказы и пользоваться персональными скидками и баллами.

Зарегистрируйтесь, чтобы делать покупки, отслеживать заказы и пользоваться персональными скидками и баллами.

- Главная

- Блог компании Промэлектроника

- Цифровые двойники в работе нефтяных компаний России

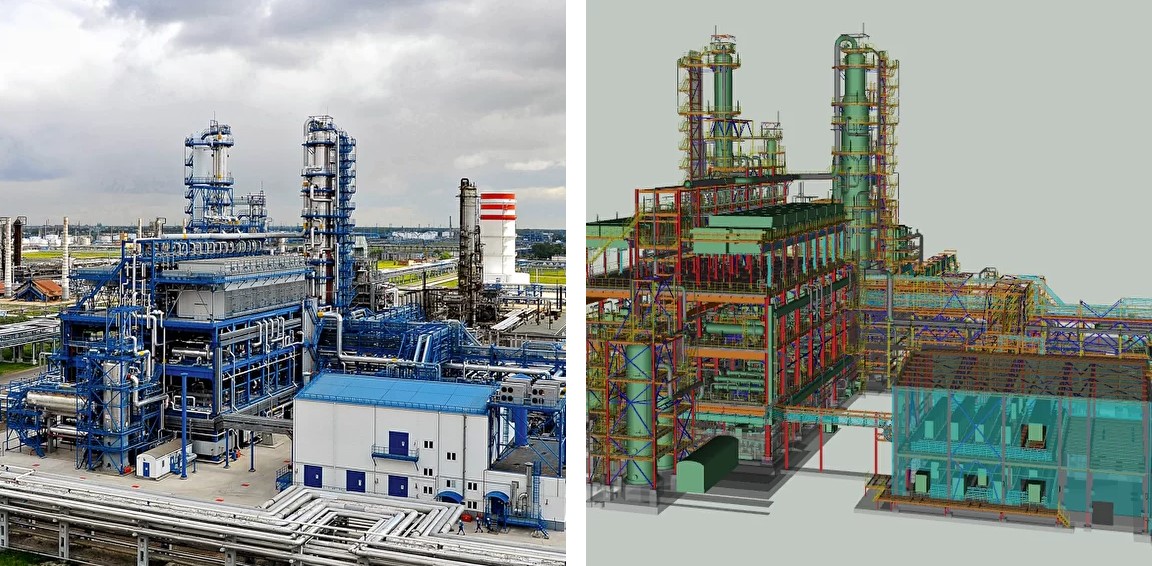

Цифровые двойники в работе нефтяных компаний России

«Одна из главных болей и вместе с тем важнейший драйвер развития технологии цифровых двойников — информационная безопасность, — рассказывает Наталья Нильсен. — Боязнь кибератак и утечек информации часто становится сдерживающим фактором для цифровизации производства».

На Яйском нефтеперерабатывающем заводе создается цифровой двойник с использованием цифрового тренажера для операторов, а также система безопасности и предиктивной аналитики, которые позволят предотвращать аварийные ситуации. Кроме того, проект подразумевает внедрение системы кибербезопасности, призванной защитить цифрового двойника предприятия от взлома. Все работы планируется завершить за четыре месяца, несмотря на то что в среднем за создание цифрового двойника крупного предприятия уходит около двух лет, рассказывает эксперт.

В 2018 году «Газпром нефть» определила цифровую трансформацию бизнеса как приоритетное направление деятельности. Цифровые технологии позволяют тестировать гипотезы по разработке месторождений, строительству инфраструктуры и эксплуатации промысла без рисков для людей и объектов. Для этого создаются цифровые двойники скважин, заводов, производственных площадок и месторождений.

«Один из вариантов применения технологии — виртуальные анализаторы, которые способны давать оценку составу потоков по вторичным признакам. Иными словами, когда мы можем сказать что-то про плотность вещества на основе расчетов теплоемкости и анализа переходных процессов набора скорости в трубе, а также оценить реологические параметры продукта по спектральному разложению, спрогнозировать состояние установки нефтепереработки. Все это в комплексе позволяет нам делать более качественное планирование и управление.

Сейчас мы создаем инфраструктуру для работы цифровых двойников».

«Мы развиваем все направления, связанные с созданием цифрового двойника — системы управления инженерными данными, моделирование производственных процессов, имитационные модели производства и логистики». - Владимир Чернаткин, руководитель направления «Комплексные цифровые модели», СИБУР

В базе инженерных данных собрана всевозможная информация по оборудованию и его взаимосвязям: место оборудования в производственной цепочке, нормативные режимы работы, частота обслуживания, геометрические и технические характеристики и многое другое. По-другому эта система называется СУИД — система управления инженерными данными. Данные хранятся в ней в виде структуры и в привязке к объектам, что облегчает доступ к ним и делает возможной автоматизированную обработку.

Эта система позволяет существенно сократить потери времени, а также число ошибок при обслуживании, ремонте и заказе запчастей. Она также даёт возможность делать навигацию по оборудованию для ремонтников, заранее планировать операции при проектных ремонтах, проводимых раз в 4-5 лет. В том числе система подскажет, какие элементы оборудования следует отключить или перекрыть, чтобы безопасно провести ремонт.

Проекты технологического моделирования делаются в СИБУРе в том числе на базе НИОСТ (научный центр СИБУРа). В процессе создания модели или технологической схемы производства моделируется оборудование, вносятся данные о химических веществах и показатели технологического режима. После проверки модели выполняются расчетные исследования и определяются оптимальные параметры процесса, ведётся поиск решений для повышения технологической и энергетической эффективности. Программное обеспечение позволяет рассчитывать такие параметры, как энергия, теплообмен и даже экономические данные: затраты на дополнительное оборудование, целесообразность модернизации.

СИБУР также запустил проект для оптимизации железнодорожных перевозок. Цифровые двойники помогают снизить затраты на ремонтные работы, выявить сдвоенные операции при управлении подвижным составом и более эффективно управлять отгрузками.

Цифровой двойник внедряется на площадках КАМАЗа, где уже были созданы 3D-модели 28 единиц cтанков с ЧПУ и 20 универсальных станков, а также более 50 единиц различного технологического оборудования (роботы, манипуляторы, кантователи, рольганги). 3D-модели применяются при моделировании механообработки и сборки, а также для размещения оборудования на 3D-планировках заводов.

Цифровые копии стали применяться для эффективной эксплуатации поездов «Сапсан» и «Ласточка». В 2018 году внедрение цифрового двойника производства анонсировал также «Трансмашхолдинг». Система за считанные минуты рассчитывает результаты выполнения производственного плана при заданных параметрах и быстро реагирует на запросы заказчика.

«Одно из решений, над которым сейчас работает наша компания — создание «цифрового двойника» здания. Мы уже создали блок управления инфраструктурой здания. В основном управление осуществляется ресурсами, которые увязывается с климатическими и производственно-технологическими процессами предприятия, такими как электро-менеджмент (контроль электричества), контроль водных ресурсов и теплоснабжения». - Денис Гараев, заместитель директора Центра инноваций компании «Инфосистемы Джет»

На следующем этапе работ предстоит решить задачу создания трехмерной модели здания: интегрировать данные с CAD-системой, что дает возможность делать 3D-визуализацию объекта.

О курсе на цифровизацию говорят и в Министерстве строительства и ЖКХ РФ. В настоящее время обсуждаются проекты моделирования цифровых двойников для каждого российского города численностью более 100 тысяч человек.