Зарегистрируйтесь, чтобы делать покупки, отслеживать заказы и пользоваться персональными скидками и баллами.

Зарегистрируйтесь, чтобы делать покупки, отслеживать заказы и пользоваться персональными скидками и баллами.

- Главная

- Блог компании Промэлектроника

- Электроды розжига в горелочных системах

Электроды розжига в горелочных системах

Электроды розжига в горелочных системах: всесторонний анализ

1. Введение

Горелки являются незаменимыми компонентами в широком спектре применений, от бытового отопления и приготовления пищи до крупномасштабной выработки электроэнергии и разнообразных промышленных процессов. Надежное и эффективное воспламенение топлива в этих системах имеет первостепенное значение для обеспечения безопасной эксплуатации, оптимизации расхода топлива, минимизации выбросов загрязняющих веществ и достижения общих целевых показателей производительности системы. Растущее глобальное внимание к энергосбережению и внедрение более строгих экологических норм еще больше усилили критическую роль передовых технологий зажигания в современных конструкциях горелок.

Горелочные системы демонстрируют значительное разнообразие с точки зрения типа используемого топлива (такого как газ, жидкое топливо или их комбинация) и их предполагаемого применения, от компактных бытовых установок до обширных коммерческих и промышленных объектов. Это присущее разнообразие типов горелок требует соответствующего набора конструкций электродов розжига и их основных принципов работы. Каждая конкретная конфигурация горелки может предъявлять уникальные требования к своей системе зажигания, диктуемые такими факторами, как собственные характеристики топлива, преобладающие рабочие условия в камере сгорания и соблюдение строгих стандартов безопасности.

В этой статье представлен подробный анализ электродов розжига, используемых в различных горелочных системах. Основные цели состоят в том, чтобы разъяснить фундаментальные принципы, лежащие в основе их работы, классифицировать различные типы используемых в настоящее время электродов розжига, рассмотреть критические аспекты, связанные с материалами, используемыми в их конструкции, обсудить ключевые параметры конструкции, влияющие на их производительность, проанализировать факторы, влияющие на срок их службы и надежность, рассмотреть распространенные проблемы, возникающие при их использовании, и осветить последние достижения в этой области. Кроме того, в этом отчете будет отмечена доступность широкого ассортимента электродов розжига от таких известных поставщиков, как «Промэлектроника» (sales@prom-elec.com )

2. Основы электрического зажигания в процессе горения

Инициирование горения в большинстве горелочных систем основано на генерации электрического разряда, обычно называемого искрой, через тщательно определенный зазор между двумя или более электродами. Этот процесс требует приложения достаточно высокого напряжения для преодоления изоляционных свойств (диэлектрической прочности) топливно-воздушной смеси, присутствующей в зазоре, тем самым создавая кратковременно проводящий плазменный канал, через который может протекать электрический ток. Энергия, выделяемая во время этого искрового разряда, а также его временные характеристики играют решающую роль в обеспечении надежного зажигания, особенно в сложных сценариях, таких как сжигание бедных или сильно расслоенных топливно-воздушных смесей. Исследования показывают, что для запуска цепных реакций химического разложения молекул топлива, необходимых для устойчивого горения, необходима высокая концентрация энергии искрового разряда и сильный энергетический импульс.

Энергия, передаваемая электрической искрой, должна быть достаточной для повышения температуры локализованного объема топливно-воздушной смеси выше температуры самовоспламенения, тем самым инициируя самоподдерживающийся фронт пламени, который распространяется по камере сгорания. Несколько факторов влияют на эффективность этой передачи энергии, включая собственные характеристики самой системы зажигания (такие как возможности накопления и разряда энергии катушки зажигания или системы конденсаторного разряда) и конкретную конструкцию и свойства материалов свечи зажигания или электрода розжига. Постоянные усилия по развитию технологии систем зажигания в значительной степени направлены на увеличение энергии, передаваемой электрической дуге, часто за счет модификаций конструкции катушек зажигания и свечей зажигания. Это особенно важно для облегчения сжигания топливно-воздушных смесей, которые по своей природе трудно воспламеняются, таких как смеси с высоким соотношением воздуха к топливу. Быстрый нагрев и последующее повышение давления в зазоре между электродами во время искрового разряда могут также генерировать ударную волну, которая распространяется наружу, потенциально влияя на начальные стадии развития пламени.

Воспламеняемость топливно-воздушной смеси зависит не только от системы зажигания; она также в значительной степени определяется физическими и химическими свойствами самой смеси. Такие факторы, как тип используемого топлива, точное соотношение воздуха и топлива, начальная температура и давление смеси, а также скорость ее потока в камере сгорания, играют решающую роль в определении легкости достижения воспламенения. Например, бедные топливно-воздушные смеси, характеризующиеся значительным избытком воздуха, обычно требуют более высокого начального энергетического вклада (энергии активации) для инициирования горения. Следовательно, обеспечение однородной и хорошо распределенной топливно-воздушной смеси в пространстве сгорания является фундаментальной предпосылкой для достижения эффективного и надежного воспламенения в широком диапазоне рабочих условий. Исследования, основанные на вычислительной гидродинамике (CFD), доказали свою эффективность в оптимизации внутренней аэродинамики горелок для достижения таких однородных смесей.

3. Типы электродов розжига, используемых в горелках

В горелочных системах используется множество типов электродов розжига, каждый из которых разработан для удовлетворения конкретных требований различных видов топлива и областей применения. Основные категории включают искровые электроды, свечи накаливания, электроды ионизации и запальники с горячей поверхностью.

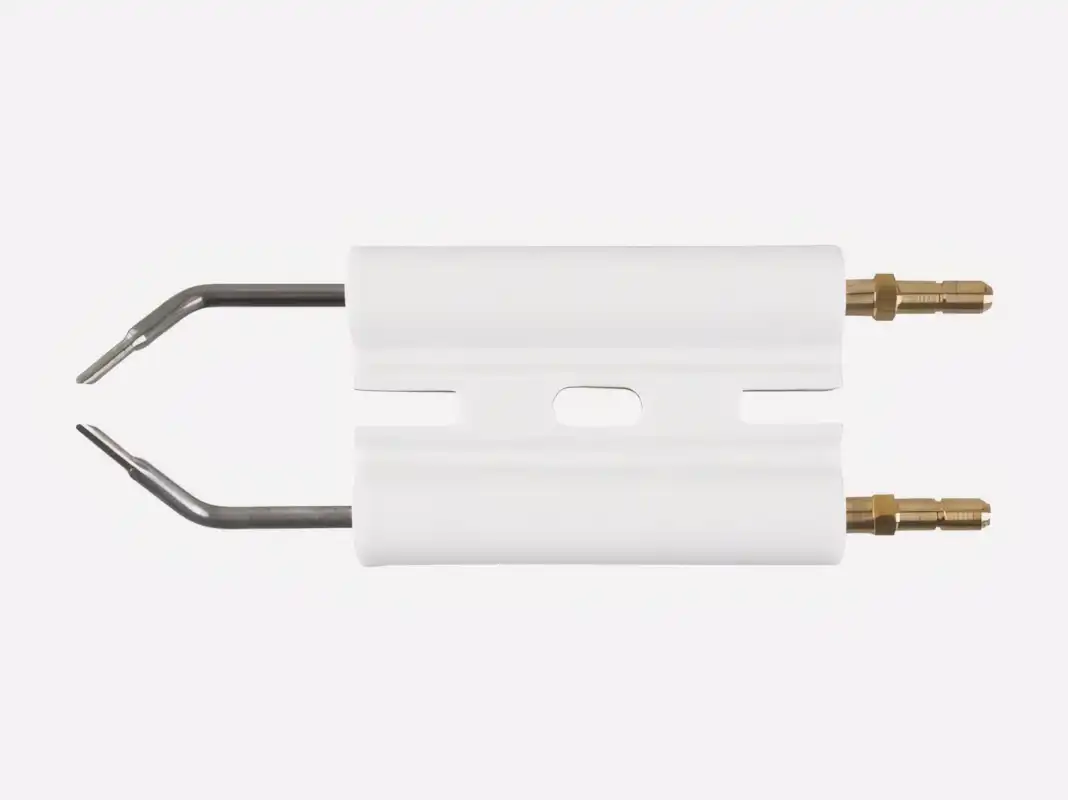

3.1. Искровые электроды

Искровые электроды работают по принципу генерации высоковольтного электрического разряда через небольшой зазор для воспламенения топливно-воздушной смеси. Они обычно встречаются в газовых горелках, а также используются в некоторых типах мазутных горелок. Искровые электроды бывают различных конструкций, включая одноэлектродные, двухэлектродные и многоэлектродные. Геометрия искрового электрода, включающая форму и расстояние между электродами, оказывает значительное влияние на формирование начального ядра искры, последующее распространение пламени и общую энергию, необходимую для достижения воспламенения. Численное моделирование показало, что даже незначительные изменения геометрии электрода, такие как введение фланцевой конфигурации, могут влиять на поле потока в искровом зазоре, потенциально приводя к более высоким температурам газа и снижению минимальной необходимой энергии зажигания. Различные конфигурации заземляющих электродов в свечах зажигания также, как известно, влияют на процесс зажигания.

Искровые электроды широко используются как в бытовых, так и в промышленных газовых системах отопления, водонагревателях и кухонных приборах благодаря своей эффективности в воспламенении газообразного топлива. В контексте мазутных горелок искровые электроды служат для воспламенения мелко распыленного топлива, которое распыляется в камеру сгорания из топливной форсунки. Правильное расположение и установка зазора этих электродов имеют решающее значение для обеспечения надежного и стабильного воспламенения масляного распыла.

3.2. Свечи накаливания

Свечи накаливания работают за счет резистивного нагрева поступающего воздуха и топлива в камере сгорания до температуры, достаточной для инициирования воспламенения. Этот тип зажигания в основном используется в дизельных двигателях, где высокое сжатие воздуха генерирует значительное количество тепла, но свечи накаливания обеспечивают дополнительный источник тепла, особенно при холодном пуске. В отличие от свечей зажигания, которые генерируют кратковременную электрическую искру, свечи накаливания обеспечивают постоянный источник тепла. Хотя их основное применение — дизельные двигатели, технология свечей накаливания может также найти применение в некоторых промышленных горелках, где предварительный нагрев топливно-воздушной смеси дает преимущества с точки зрения надежности воспламенения или эффективности сгорания.

3.3. Электроды ионизации

Некоторые электроды розжига предназначены для выполнения двойной функции: первоначально обеспечивая искру, необходимую для воспламенения, а затем функционируя в качестве датчиков пламени для обнаружения наличия устойчивого пламени. Эти электроды ионизации используют принцип, согласно которому газы, образующиеся при сгорании, ионизируются и, следовательно, являются электропроводными. Прикладывая небольшое напряжение к электроду и контролируя поток тока через пламя к заземленной части горелки, можно надежно обнаружить наличие или отсутствие пламени. Эта двойная функциональность особенно выгодна с точки зрения простоты системы и экономической эффективности. Электроды ионизации обычно используются в газовых котлах, водонагревателях и других газовых приборах в качестве важнейшей функции безопасности, обеспечивая прекращение подачи топлива в случае погасания пламени. Сигнал тока ионизации оценивается электронным блоком управления для определения состояния пламени и соответствующего управления подачей газа.

3.4. Запальники с горячей поверхностью (HSI)

Запальники с горячей поверхностью (HSI) представляют собой еще один особый тип системы зажигания, в которой для воспламенения газа используется резистивный нагревательный элемент, обычно изготовленный из полупроводникового керамического материала, такого как карбид кремния или нитрид кремния. Когда через этот элемент пропускается электрический ток, он быстро нагревается до очень высокой температуры. При контакте с воспламеняющейся газовоздушной смесью эта интенсивно горячая поверхность инициирует горение. Системы HSI известны своей присущей надежностью и тем фактом, что они генерируют минимальный электрический шум по сравнению с традиционными системами искрового зажигания. Это снижение электрических помех может быть особенно полезным в приложениях, где чувствительные электронные органы управления находятся в непосредственной близости от горелки. Хотя системы HSI обладают этими преимуществами, они обычно демонстрируют большее время до воспламенения по сравнению с прямым искровым зажиганием (DSI) и могут также иметь более высокую начальную стоимость. Кроме того, запальники с горячей поверхностью обычно менее эффективны в качестве датчиков пламени, что часто требует использования отдельного стержня датчика пламени для контроля наличия пламени.

Таблица 1: Сравнение типов электродов розжига

Характеристика |

Искровой электрод |

Свеча накаливания |

Электрод ионизации |

Запальник с горячей поверхностью (HSI) |

Принцип |

Высоковольтная искра в зазоре |

Резистивный нагрев воздуха/топлива |

Искра для зажигания, затем определение проводимости пламени |

Нагрев керамического элемента до температуры воспламенения |

Тип топлива |

Газ, некоторые виды мазута |

Дизель, специфические промышленные применения |

Газ |

Газ |

Скорость зажигания |

Быстрая |

Относительно медленнее |

Быстрая |

Умеренная |

Датчик пламени |

Может быть объединен с датчиком пламени (локальный/удаленный) |

Обычно не используется для определения пламени |

Основная функция — обнаружение пламени |

Плохой датчик пламени; часто требуется отдельный датчик |

Электрический шум |

Возможность возникновения электрического шума |

Минимальный электрический шум |

- |

Минимальный электрический шум |

Стоимость |

Экономичный |

Аналогично свечам зажигания |

- |

Дороже электродов DSI |

Долговечность |

Прочный |

Длительный срок службы (аналогично свечам зажигания) |

- |

Может быть склонен к поломкам |

Применение |

Газовые горелки, некоторые виды мазутных горелок |

Дизельные двигатели, специфические промышленные горелки |

Газовые котлы, водонагреватели, газовые приборы |

Газовые печи, водонагреватели |

4. Материалы и конструкция электродов розжига

Материалы, используемые при изготовлении электродов розжига, имеют решающее значение для их производительности и долговечности, особенно учитывая суровые условия эксплуатации в горелочных системах, которые часто включают высокие температуры и агрессивные среды.

4.1. Изоляционные материалы

Керамические материалы преимущественно используются в качестве изоляторов в электродах розжига благодаря своим исключительным электроизоляционным свойствам, высокой термостойкости и прочной механической прочности. Среди различных видов керамики особенно распространена глиноземная керамика благодаря превосходному сочетанию этих свойств. Высокое содержание глинозема, обычно составляющее от 90% до 99,7%, гарантирует, что изолятор выдержит высокие температуры и высокие электрические напряжения, возникающие при работе горелки. Выбор конкретного керамического материала часто диктуется предполагаемым диапазоном рабочих температур, величиной прикладываемого напряжения и возможностью химического воздействия топлива или продуктов сгорания. Помимо глинозема, в некоторых случаях могут использоваться другие керамические материалы, такие как цирконий, муллит и стеатит, где их уникальные свойства дают преимущества. Например, цирконий может повысить эффективность изоляции, а муллит обладает высокой температурой плавления и хорошей стойкостью к термоударам.

4.2. Материалы электродов

Сам электрод, отвечающий за генерацию искры или обеспечивающий нагревательный элемент, обычно изготавливается из металлов и сплавов, обладающих превосходной стойкостью к высоким температурам и агрессивным средам. Канталь, ферритный железохромоалюминиевый сплав (FeCrAl), часто выбирают за его исключительные высокотемпературные характеристики, способность выдерживать непрерывные рабочие температуры до 1400°C и превосходную стойкость к окислению. Нержавеющие стали, такие как марки 304, 310 и 316, также широко используются благодаря своим хорошим прочностным характеристикам и коррозионной стойкости в различных средах сгорания. Для применений, требующих еще большей стойкости к окислению и коррозии при повышенных температурах, часто используются никелевые сплавы, такие как NiCr5MnSi и Inconel. В некоторых конструкциях в качестве материалов электродов могут также использоваться алюминий и хром, особенно в тех случаях, где их свойства хорошо подходят. Выбор материала электрода является критически важным решением, которое напрямую влияет на срок службы и надежность электрода розжига в тяжелых условиях работы горелки. Например, в нагревательных горелках, где встречаются чрезвычайно высокие температуры, часто требуются материалы с окалиностойкостью, превышающей 1200°C, а предпочтительно до 1450°C, для обеспечения долговременной работы и стабильности размеров.

4.3. Конструктивные соображения для обеспечения долговечности и производительности

Помимо выбора подходящих материалов, общая конструкция электрода розжига должна учитывать несколько факторов для обеспечения долговечности и оптимальной производительности. Эти соображения включают учет теплового расширения и сжатия различных используемых материалов, минимизацию механических напряжений, которые могут возникать из-за температурных градиентов, и проектирование электрода таким образом, чтобы он был устойчив к загрязнению топливом или продуктами сгорания, а также к износу из-за суровых условий эксплуатации. В некоторых случаях могут быть реализованы конструктивные особенности, такие как включение упрочняющей проволоки в тело электрода, для повышения механической прочности и предотвращения деформации, особенно в областях, подверженных самым высоким температурам. Кроме того, для дальнейшего улучшения их стойкости к коррозии и окислению могут применяться поверхностные обработки или защитные покрытия материалов электродов, тем самым продлевая срок их службы.

5. Влияние конструктивных параметров электродов на эффективность зажигания

Эффективность и надежность зажигания в горелочных системах в значительной степени зависят от нескольких ключевых конструктивных параметров электродов розжига, включая их геометрию, размер искрового зазора и общую конфигурацию электродов.

5.1. Геометрия электродов

Форма и размеры электродов розжига играют решающую роль в формировании распределения электрического поля вблизи электродов и в образовании начального ядра искры, инициирующего горение. Такие параметры, как диаметр электрода, его общая длина и конкретная конфигурация наконечника электрода (который может быть звездообразным, изогнутым под определенным углом или просто заостренным), — все это влияет на характеристики генерируемой искры. Исследования показали, что даже относительно незначительные изменения геометрии электрода могут заметно влиять на поле потока в искровом зазоре и потенциально приводить к снижению количества энергии, необходимой для достижения успешного зажигания. Например, исследования, включающие фланцевые конфигурации электродов, показали, что такие конструкции могут приводить к более высоким температурам газа в искровом зазоре, что, в свою очередь, может снизить необходимую энергию зажигания. Кроме того, наличие и конкретное расположение электродов в горелке также могут влиять на характер воздушного потока, что является критическим фактором для правильного смешивания топлива и воздуха и последующего процесса сгорания. Различные конструкции свечей зажигания, особенно конфигурация заземляющего электрода, как известно, влияют на процесс зажигания и начальное развитие пламени. Морфология и структура поверхности электрода также могут влиять на потребление энергии во время электрического разряда, что подчеркивает сложную взаимосвязь между конструкцией электрода и характеристиками зажигания. Следовательно, оптимальная геометрия электрода в значительной степени зависит от конкретной конструкции горелки, типа используемого топлива и желаемых характеристик зажигания для данного конкретного применения.

5.2. Искровой зазор

Расстояние, разделяющее электроды розжига, обычно называемое искровым зазором, является критическим параметром, который напрямую влияет на напряжение, необходимое для инициирования электрического пробоя, и на основные характеристики возникающей искры. Оптимальный размер искрового зазора не является универсальным и варьируется в зависимости от нескольких факторов, включая тип сжигаемого топлива, соотношение воздуха и топлива в смеси, преобладающие условия давления и температуры в камере сгорания и другие конкретные рабочие параметры. Для типичных применений газовых горелок искровой зазор часто составляет около 0,125 дюйма (примерно 3,175 миллиметра). Поддержание искрового зазора соответствующего размера необходимо для обеспечения надежного зажигания. Если зазор слишком мал, возникающая искра может быть слишком слабой, чтобы эффективно воспламенить топливно-воздушную смесь. И наоборот, если зазор слишком велик, для достижения электрического пробоя могут потребоваться чрезмерно высокие напряжения, что потенциально может привести к отказу зажигания или гашению искры. Поэтому точная установка искрового зазора в соответствии со спецификациями производителя горелки имеет решающее значение для достижения стабильной и надежной работы зажигания без чрезмерной нагрузки на систему зажигания.

5.3. Конфигурация электродов

Горелочные системы могут быть сконструированы с использованием как одного, так и нескольких электродов розжига для инициирования горения. В некоторых случаях использование двухэлектродной конфигурации может дать такие преимущества, как повышенная надежность зажигания и потенциально более быстрый период разогрева горелки. Кроме того, в передовых системах зажигания, таких как коронное зажигание, используются множественные потоки ионов, исходящие из наконечника электрода, для одновременного воспламенения топливно-воздушной смеси в нескольких местах. Такой подход может привести к более быстрому и равномерному процессу сгорания по сравнению с одной короткой дугой, создаваемой обычной свечой зажигания. Решение об использовании одноэлектродной или многоэлектродной системы обычно основывается на конкретных требованиях применения горелки, включая желаемый уровень надежности зажигания, скорость, с которой необходимо достичь зажигания, и способ распределения энергии зажигания в камере сгорания.

6. Факторы, влияющие на производительность и долговечность электродов розжига

На эксплуатационные характеристики и срок службы электродов розжига в горелочных системах влияет множество факторов, в основном связанных с суровыми условиями, которым они подвергаются во время работы.

6.1. Рабочая температура и термические напряжения

Электроды розжига постоянно подвергаются воздействию высоких температур в камере сгорания, что может привести к постепенной деградации материалов электродов, включая окисление и сокращение их общего срока службы. Кроме того, повторяющиеся циклы нагрева и охлаждения, происходящие во время работы горелки, могут вызывать значительные термические напряжения как в материалах электродов, так и в керамических изоляторах. Эти термические циклы могут потенциально привести к усталости и eventual выходу из строя этих компонентов, особенно если материалы не выбраны для выдерживания таких условий. Поэтому выбор материалов с высокой термостойкостью и низким коэффициентом теплового расширения имеет первостепенное значение для обеспечения длительного срока службы электродов розжига. В ответственных применениях часто предпочтительны материалы, способные выдерживать температуры, превышающие 1200°C.

6.2. Состав топлива и коррозионное воздействие

Химический состав сжигаемого топлива также может существенно влиять на долговечность электродов розжига. Некоторые виды топлива могут содержать коррозионные компоненты или примеси, которые со временем могут вступать в реакцию с материалами электродов, приводя к коррозии и последующему ухудшению их характеристик. Аналогично, присадки, которые иногда добавляются в топливо, также могут способствовать коррозионному воздействию или образованию нежелательных отложений на поверхностях электродов. Следовательно, для поддержания их рабочих характеристик и продления срока службы крайне важно выбирать материалы электродов, обладающие хорошей стойкостью к конкретному топливу, используемому в горелочной системе. Например, сплавы Kanthal известны своей превосходной стойкостью к окислению, что особенно важно в высокотемпературных средах сгорания.

6.3. Наличие загрязнений и нагара

Во время работы горелки на поверхностях электродов розжига и их изоляторов могут накапливаться различные загрязнения, такие как частицы пыли, сажа, остатки несгоревшего топлива и другие отложения. Эти отложения могут нарушать правильную работу электродов, создавая проводящие пути, которые могут привести к коротким замыканиям или снижению интенсивности генерируемой искры. Нагар также может препятствовать передаче тепла и потенциально вызывать перегрев компонентов электрода, что еще больше способствует их деградации. Поэтому регулярная очистка и техническое обслуживание электродов розжига необходимы для удаления любых накопившихся загрязнений и обеспечения стабильной и надежной работы зажигания. Например, в газовых плитах головки горелок могут засоряться после очистки или из-за пролитой жидкости, что приводит к медленному или отсутствующему зажиганию. Аналогично, накопление коррозии на электродах может снизить интенсивность искры.

6.4. Электрические параметры и их влияние на износ электродов

Электрические характеристики системы зажигания, в частности уровни напряжения и тока во время искрового разряда, также могут влиять на скорость эрозии и износа электродов. Со временем многократное искрение может привести к постепенному удалению материала с наконечников электродов, увеличению искрового зазора и потенциально к проблемам с зажиганием. Тип используемой системы зажигания также может играть роль в износе электродов. Например, системы прерывистого зажигания, в которых искра активна только во время начальной фазы зажигания, могут помочь продлить срок службы электродов по сравнению с системами непрерывного зажигания, где искра присутствует на протяжении всего процесса работы горелки. Оптимизация электрических параметров системы зажигания в пределах, обеспечивающих надежное зажигание, может, следовательно, быть стратегией минимизации износа электродов и максимизации их срока службы.

7. Распространенные проблемы, диагностика и устранение неисправностей

Во время работы электродов розжига в горелочных системах может возникнуть несколько распространенных проблем, приводящих к таким явлениям, как задержка зажигания, пропуски зажигания или полный отказ в воспламенении горелки. Распознавание симптомов неисправных электродов розжига является первым шагом к эффективному устранению неисправностей. Эти симптомы могут включать более длительное, чем обычно, время зажигания горелки, периодическое гашение пламени или полное отсутствие зажигания горелки, несмотря на наличие топлива. В некоторых случаях может быть слышен щелкающий звук при попытке системы зажигания создать искру, но горелка не загорается. Раннее выявление этих симптомов может способствовать своевременной диагностике и предотвратить более серьезные сбои в работе.

Диагностика проблем с электродами розжига обычно включает в себя сочетание визуального осмотра и электрических испытаний. Тщательный визуальный осмотр электродов и их изоляторов может выявить признаки физических повреждений, такие как трещины, сколы или чрезмерный износ наконечников электродов. Он также может помочь выявить наличие коррозии или нагара от остатков топлива или других загрязнений. Электрические испытания с использованием мультиметра могут быть использованы для проверки целостности цепи электрода, измерения сопротивления электрода или катушки зажигания и проверки правильности заземления электрода на корпус горелки. В случае электродов контроля пламени мультиметр также может быть использован для измерения тока ионизации, который должен находиться в определенном диапазоне при наличии устойчивого пламени. Кроме того, можно провести искровой тест для визуальной оценки качества и стабильности искры, генерируемой в зазоре между электродами.

Устранение распространенных проблем с электродами розжига часто включает простые процедуры технического обслуживания. Очистка электродов и изоляторов от грязи, сажи и других отложений с помощью мягкой щетки или подходящего растворителя является распространенным первым шагом. Обеспечение установки искрового зазора между электродами в соответствии с рекомендациями производителя горелки также имеет решающее значение для надежного зажигания. Если электроды ослаблены или неправильно установлены, их следует аккуратно отрегулировать и закрепить. В случаях, когда электроды заметно изношены, повреждены или подверглись коррозии, не поддающейся очистке, обычно рекомендуется их замена на новые. Также важно проверить общее состояние системы зажигания, включая проводные соединения и модуль управления зажиганием, поскольку неисправности этих компонентов также могут привести к проблемам с зажиганием. Регулярное техническое обслуживание, включая периодическую очистку и осмотр электродов розжига, может значительно продлить срок их службы и повысить общую надежность горелочной системы.

8. Применение электродов розжига в различных горелочных системах

Электроды розжига широко применяются в самых разных горелочных системах, каждая из которых адаптирована к конкретным требованиям применения.

8.1. Газовые горелки

Газовые горелки, используемые в бытовых печах, водонагревателях и кухонных плитах, обычно используют искровые электроды или запальники с горячей поверхностью для зажигания. В промышленных условиях газовые горелки, используемые в котлах, технологических нагревателях и газовых турбинах, часто полагаются на надежные системы зажигания, включающие искровые электроды или ионизационные зонды как для зажигания, так и для контроля пламени. Конкретный тип и конструкция электрода розжига, выбранного для газовой горелки, тщательно подбираются на основе таких факторов, как тепловая мощность горелки, состав используемого топливного газа, а также действующие нормы и требования безопасности для данного конкретного применения.

8.2. Мазутные горелки

Мазутные горелки, в отличие от газовых, обычно используют искровые электроды для воспламенения мелко распыленного мазута, который распыляется в камеру сгорания. В этих системах точные настройки электродов розжига, включая зазор между электродами и их положение относительно топливной форсунки, имеют решающее значение для обеспечения надежного и эффективного воспламенения масляного распыла. Различные производители мазутных горелок, такие как Beckett, Wayne и Carlin, часто имеют конкретные рекомендации относительно типа и настроек электродов розжига, которые следует использовать с их оборудованием. Соблюдение этих спецификаций производителя по регулировке электродов необходимо для обеспечения эффективного и чистого сгорания в мазутных системах отопления.

8.3. Комбинированные топливные горелки

Горелочные системы, предназначенные для работы на более чем одном виде топлива, например, как на газе, так и на мазуте, создают уникальные проблемы для системы зажигания. Эти комбинированные топливные горелки требуют систем зажигания, способных надежно воспламенять каждый из предусмотренных видов топлива в различных рабочих условиях. Это может потребовать использования отдельных комплектов электродов розжига, каждый из которых оптимизирован для определенного вида топлива, или одной конструкции электрода, достаточно универсальной для эффективного воспламенения обоих видов топлива в ожидаемом диапазоне рабочих параметров. Поэтому конструктивные соображения для системы зажигания в многотопливных горелках более сложны, требуя тщательного внимания к характеристикам воспламенения каждого вида топлива и общей эксплуатационной гибкости горелки.

9. Последние исследования и достижения в технологии электродов розжига

Постоянные усилия в области исследований и разработок в сфере технологий сжигания продолжают стимулировать прогресс в технологии электродов розжига, направленный на повышение эффективности, снижение выбросов и улучшение общей надежности горелочных систем.

9.1. Системы зажигания с высокой энергией

Ведутся значительные исследования по разработке систем зажигания с высокой энергией, направленных на повышение эффективности сгорания, особенно для бедных топливно-воздушных смесей, и снижение образования вредных выбросов. Эти передовые технологии зажигания стремятся доставить больше энергии в зону горения и более эффективно инициировать процесс сгорания. Примерами таких технологий являются плазменно-струйное зажигание и системы коронного зажигания. Плазменно-струйные запальники, например, генерируют высокотемпературную плазменную струю, которая впрыскивается в камеру сгорания, обеспечивая более надежный источник зажигания по сравнению с обычной свечой зажигания. Коронное зажигание, с другой стороны, использует множественные длинные потоки ионизированного газа для одновременного воспламенения топливно-воздушной смеси в нескольких местах, что приводит к более быстрому и полному сгоранию. Исследования систем искрового зажигания для бедных смесей показали, что модификации конструкции катушки зажигания и свечи зажигания могут увеличить энергию, передаваемую электрической дуге, тем самым повышая эффективность процесса инициирования сгорания и снижая выбросы.

9.2. Передовые материалы и покрытия электродов

Еще одним ключевым направлением развития является разработка новых материалов электродов и специальных покрытий, которые обеспечивают повышенную стойкость к экстремальным условиям, возникающим при работе горелки, включая высокие температуры, агрессивные среды и износ. Целью этих исследований является создание электродов розжига с более длительным сроком службы и повышенной надежностью. Например, исследования были сосредоточены на разработке материалов электродов с улучшенной окалиностойкостью при очень высоких температурах для использования в ответственных применениях, таких как нагревательные горелки. Достижения в области материаловедения продолжают играть решающую роль в повышении долговечности и эксплуатационных характеристик электродов розжига в широком спектре применений горелок.

9.3. Интеграция датчиков и систем мониторинга

Современные системы управления горелками все чаще включают в себя сложные датчики для контроля работы электродов розжига и раннего обнаружения потенциальных проблем. Эта интеграция возможностей обнаружения и мониторинга позволяет проводить профилактическое обслуживание, потенциально предотвращая неожиданные отказы и обеспечивая более стабильную работу горелки. Такие функции, как удаленный мониторинг и прогнозное обслуживание, становятся все более распространенными в передовых системах управления горелками, способствуя повышению общей эффективности и снижению эксплуатационных расходов. Возможность непрерывного контроля состояния и производительности системы зажигания является важным шагом на пути к более надежной и эффективной работе горелки.

10. Электроды розжига от «Промэлектроники» и других поставщиков

«Промэлектроника» является признанным поставщиком различных электродов розжига, подходящих для использования в горелочных системах. Будучи официальным дистрибьютором продукции Kromschröder, «Промэлектроника» предлагает широкий ассортимент электродов розжига и ионизации Kromschroder, включая такие серии, как BIA, BIC, BR, , FE, FZE, GLC, GLG, ZAI, ZIG, ZIK, ZIL, ZIO, ZIS, ZKIH и ZMI. Кроме того, «Промэлектроника» является официальным дилером горелок Oilon, обеспечивая доступ к соответствующим электродам розжига для их ассортимента продукции. Роль таких поставщиков, как «Промэлектроника», имеет решающее значение в обеспечении необходимыми компонентами зажигания широкого круга производителей горелок и конечных пользователей на рынке.

При выборе поставщика электродов розжига следует учитывать несколько факторов. К ним относятся широта предлагаемого ассортимента продукции, продемонстрированное качество и надежность их электродов, доступность технической поддержки и рекомендаций по применению, структура цен и эффективность услуг доставки. Также важно убедиться, что выбранные электроды розжига полностью совместимы с конкретной моделью горелки и требованиями предполагаемого применения. Консультация с рекомендациями производителя горелки и обращение за советом к знающим поставщикам могут помочь принять обоснованное решение.

11. Заключение

Электроды розжига являются незаменимыми компонентами, играющими фундаментальную роль в надежной и эффективной работе широкого спектра горелочных систем. Выбор подходящего типа электрода, тщательное рассмотрение материалов, используемых в его конструкции, и точная регулировка его конструктивных параметров — все это критические факторы, влияющие на общую производительность и долговечность горелки. Факторы, такие как рабочая температура в камере сгорания, химический состав используемого топлива и наличие загрязнений, могут существенно влиять на производительность и срок службы электродов розжига. Поэтому регулярное техническое обслуживание, включая тщательную очистку и своевременную замену изношенных или поврежденных электродов, необходимо для обеспечения оптимальной работы горелки. Область технологий зажигания постоянно развивается, и последние исследования сосредоточены на разработке систем зажигания с высокой энергией, передовых материалов электродов и интеграции сложных датчиков для повышения производительности и надежности. Поставщики, такие как «Промэлектроника», играют жизненно важную роль в обеспечении широкого ассортимента электродов розжига для удовлетворения разнообразных потребностей отрасли производства горелок. Правильный выбор и последовательное техническое обслуживание электродов розжига имеют первостепенное значение для достижения эффективного сжигания топлива, минимизации вредных выбросов и максимизации срока службы и общей надежности горелочных систем в различных областях применения. Настоятельно рекомендуется обращаться к конкретным рекомендациям производителя горелки и привлекать квалифицированный технический персонал для выполнения процедур установки и технического обслуживания.