Искусственный интеллект в работе нефтяных компаний

Три миллиона баррелей нефти в день добываются Национальной нефтяной компанией Абу-Даби

Для переработки этой нефти, операции должны быть максимально эффективными. Нефтеперерабатывающие заводы должны избегать самого главного виновника, который может привести к остановке производственных процессов - непредвиденного обслуживания.

Например, если сломается компрессор - и нефтеперерабатывающий завод должен приостановить производство, пока он ремонтируется, - это повредит конечному результату.

«Если ADNOC потеряет хотя бы один день производства, это будет стоить миллионы долларов», - сказал главный инженер по разработке приложений Honeywell Минакши Кришнасвами.

Для оптимизации производства используют следующие технологии:

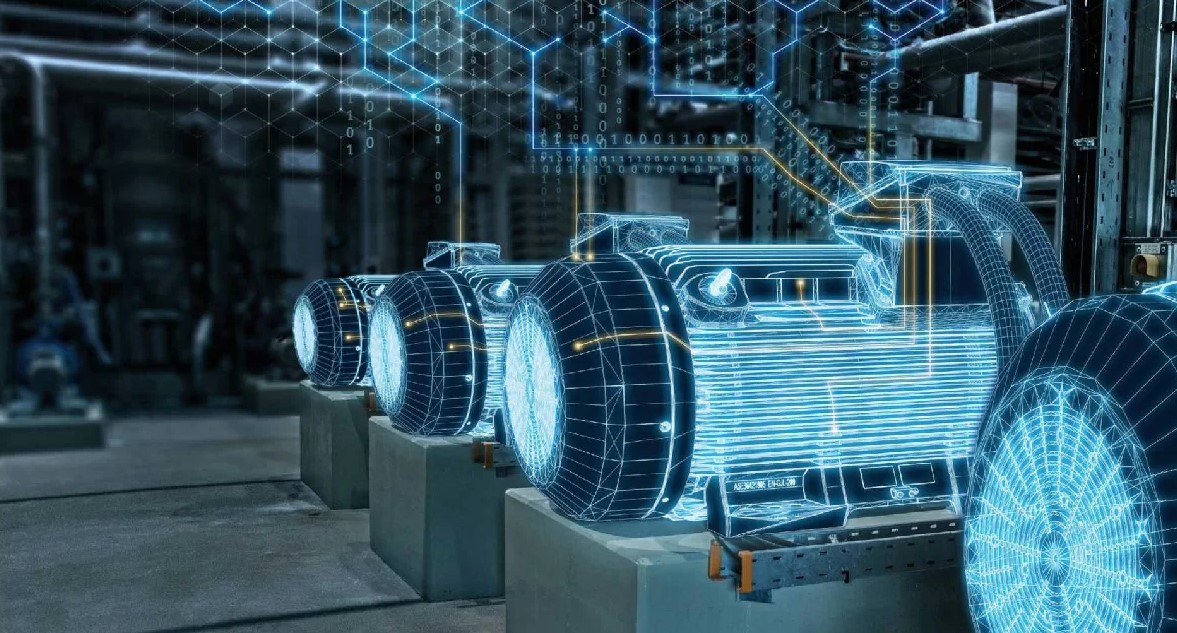

1) Цифровой двойник предприятия

Цифровой двойник — виртуальный прототип реального объекта, группы объектов или процессов. Это сложный программный продукт, который создается на основе самых разнообразных данных. Цифровой двойник не ограничивается сбором данных, полученных на стадии разработки и изготовления продукта — он продолжает собирать и анализировать данные во время всего жизненного цикла реального объекта, в том числе с помощью многочисленных IoT-датчиков.

Технология даёт возможность моделировать самые разные ситуации, которые могут возникать на производстве. Таким образом, цифровой двойник позволяет подбирать наиболее адекватные сценарии проведения технологических процессов, чтобы избежать сбоев и форс-мажоров.

Цифровой двойник завода должен позволить смоделировать ситуации с учетом различных факторов: от расположения оборудования, перемещения работников и проведения операций по ремонту до реакции приборов на изменение показателей солнечного освещения или какие-то чрезвычайные ситуации, объясняет эксперт. Это лишь примеры испытаний, моделирования и воздействий. Все зависит от задач бизнеса и типа изделия или объекта.

Для построения комплексной модели двойника используются численные методы моделирования физических процессов в материалах объекта. Это помогает прогнозировать реакцию изделия на эксплуатационные нагрузки, например, с помощью метода конечных элементов (FEA — Finite Element Analysis). С помощью этого метода можно моделировать поведение сложных систем путём разбиения их на множество элементов (клеток), достаточно малых для того, чтобы рассматривать их свойства как однородные. Метод широко используется для решения задач механики деформируемого твёрдого тела, теплообмена, гидродинамики и электродинамики.

Также применяются CAD-модели (англ. computer-aided design/drafting, средства автоматизированного проектирования), которые несут информацию о внешнем виде и структуре объектов, материалах, процессах, размерах и прочих параметрах. Используются также FMEA-модели (Failure Mode and Effects Analysis, анализ видов и последствий отказов), основанные на анализе надежности систем. Они могут объединять математические модели отказа со статистической базой данных о режимах отказа. Фактически это методология проведения анализа и выявления наиболее критических шагов производственных процессов.

Некоторые эксперты выделяют три типа двойников: цифровые двойники-прототипы (Digital Twin Prototype, DTP), цифровые двойники-экземпляры (Digital Twin Instance, DTI) и агрегированные двойники (Digital Twin Aggregate, DTA).

«Цифровые двойники стали действительно сильным катализатором развития современных компаний. Благодаря им значительно упрощается техническая поддержка системы, экономятся ресурсы, минимизируются риски ошибок и сбоев, что продлевает срок стабильной работы продукта. Все это позволяет бизнесу получить максимально возможную отдачу от инвестиций, повысить конкурентоспособность и нарастить лояльность клиентов». - Татьяна Бочарникова (Глава представительства NetApp в России и СНГ)

Так, на одном из европейских нефтеперерабатывающих предприятий система предиктивной аналитики Schneider Electric позволила предсказать сбой большого компрессора за 25 дней до того, как он случился. Это сэкономило компании несколько миллионов долларов.

«Технология цифрового двойника позволила «собрать» 20 нефтеперерабатывающих и нефтедобывающих предприятий компании ADNOC, одного из ключевых операторов нефтегазовой отрасли на Ближнем Востоке, в единый диспетчерский пункт. Цифровой двойник объединил в себе весь комплекс разбросанных по всему Ближнему Востоку активов компании. Все процессы были унифицированы и приведены к единому стандарту».

Решение включило в себя множество различных пакетов — предиктивная аналитика, real-time визуализация, система моделирования различных сценариев работы предприятия и различных инцидентов. Также проект предполагал моделирование и оптимизацию энергопотребления.

2) Анализ данных с помощью программного обеспечения Honeywell Forge

программное обеспечение Honeywell Forge безопасно собирает данные и обрабатывает их с помощью аналитики, определенной в библиотеке моделей AI.

Благодаря этому партнерству с ADNOC мы работаем над разработкой предписывающих рекомендаций, включая оптимальное время для поддержки актива и различные ключевые показатели эффективности (KPI) для мониторинга и постоянного улучшения операций.

Например, вместо того, чтобы выполнять необходимое техническое обслуживание каждые две недели - независимо от того, нуждается ли оборудование в работе или нет, - идеи могут спроектироваться именно тогда, когда необходимо техническое обслуживание.

«В рамках стратегии ADNOC на 2030 год и инноваций мы постоянно внедряем инновации и фокусируемся на развертывании новых и передовых технологий, которые могут повысить операционную эффективность и оптимизировать производительность», - сказал Халед Аль Блоши, вице-президент по цифровым проектам и инновациям в ADNOC.

«Проект прогнозного технического обслуживания, над которым мы работаем вместе с Honeywell, является одним из крупнейших в нефтегазовой отрасли. Проект имеет важное значение в применении технологии искусственного интеллекта и позволяет нам максимизировать операционную эффективность за счет сокращения незапланированного технического обслуживания и повышения надежности, времени безотказной работы и безопасности ».

программное обеспечение Honeywell Forge безопасно собирает данные и обрабатывает их с помощью аналитики, определенной в библиотеке моделей AI.

Благодаря этому партнерству с ADNOC мы работаем над разработкой предписывающих рекомендаций, включая оптимальное время для поддержки актива и различные ключевые показатели эффективности (KPI) для мониторинга и постоянного улучшения операций.

Например, вместо того, чтобы выполнять необходимое техническое обслуживание каждые две недели - независимо от того, нуждается ли оборудование в работе или нет, - идеи могут спроектироваться именно тогда, когда необходимо техническое обслуживание.

«В рамках стратегии ADNOC на 2030 год и инноваций мы постоянно внедряем инновации и фокусируемся на развертывании новых и передовых технологий, которые могут повысить операционную эффективность и оптимизировать производительность», - сказал Халед Аль Блоши, вице-президент по цифровым проектам и инновациям в ADNOC.

«Проект прогнозного технического обслуживания, над которым мы работаем вместе с Honeywell, является одним из крупнейших в нефтегазовой отрасли. Проект имеет важное значение в применении технологии искусственного интеллекта и позволяет нам максимизировать операционную эффективность за счет сокращения незапланированного технического обслуживания и повышения надежности, времени безотказной работы и безопасности ».